埋入注塑是什么? 埋入注塑成型流程、优势及应用完整分享

2024-03-19 14:34:50

埋入注塑是一种专业的注塑成型过程,其中熔化的塑料被注入到预先放置的埋入件周围的模腔中,这种成型方式在各种行业中被广泛应用,特别是对于需要金属和塑料零件 结合的产品,本文将探讨埋入注塑成型的过程、优点、应用以及实施前需考虑的重要因素。

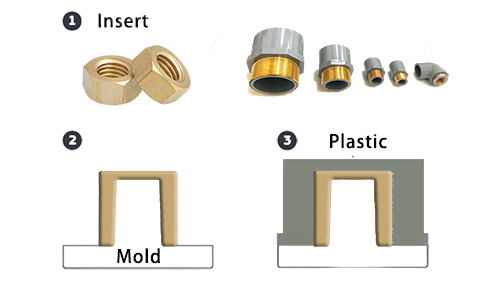

埋入注塑成型是一种注塑成型过程,其中埋入件(或称嵌入件)被放置在塑料树脂注入之前的模腔内,熔融的塑料然后包围着埋入件,在塑料冷却后形成一个永久的 单一塑料组件,这种成型过程可以创造出具有较强度、耐用性和复杂性的零件。

埋入成型过程与传统的注塑成型非常相似,但多了将埋入件放入模具的步骤,以下是该过程:

第1步:将埋入件放入模具中

工程师会仔细将埋入件放置在模具内,以确保埋入件的功能正常,有两种方法可以将物品嵌入至模具中:

- 自动装载埋入件: 这种方法涉及使用机器人手臂或自动机械将嵌入物品放入模腔中,确保一致性、效率和精确性,但此方法初始成本较高。

- 手动装载埋入件: .在这种技术中,操作员在注塑成型过程之前手动将嵌入物品件放入模具中,这种方法适用于低到中产量的生产运行。

第2步:将熔化的塑料注入模具中

一旦埋入件就位,立式注塑出机会将熔化的塑料树脂以高压注入模具中,塑料填充模腔并包裹埋入件,形成所需的形状。

第3步:模具打开并顶出成品,将成型件取出

塑料冷却并固化后,模具打开并将成型件从模具中顶出,操作员将成型件取出,此时该产品即为被塑料包裹埋入件的单一成品。

第4步:将成型件与冷浇道产生之料骨分离

若模具为冷浇道,注塑过程中剩余的塑料附着在成型件上,此时要将成型件之料骨分离出来,而这种多余的材料通常会被回收再利用。

第5步:成型后加工

成型件取出模具后,可能需要进行额外的处理,如去毛边、修整、加工或装配,以达到最终产品。

埋入成型的优点很多,包括以下内容:

组装成本节省

埋入成型可以减少对次级组装过程的需求,从而降低人工成本并加快生产周期。

尺寸和重量减轻

通过将多个部件组合成单一组件,崁入成型可以通过消除连接器和固定件来生产轻量级部件,从而减小最终产品的尺寸和重量。

增强设计灵活性

嵌入成型允许集成各种材料、颜色、纹理,并实现从塑料到金属部件的过渡,使设计师能够创造出更加复杂和功能性的零件,或者提升产品的美感。

改善设计可靠性

在成型中使用埋入件可以提高最终产品的结构完整性和可靠性,牢固地固定埋入件,防止松动,提高零件的可靠性。

埋入成型应用于各种行业,包括:

汽车行业

汽车制造业使用埋入成型来生产耐用和轻量化的组件,如旋钮、手柄和电器连接器。

消费品制造

在消费品行业,嵌入成型用于制造提高产品可靠性和美观度的产品。

电器行业

电器行业利用嵌入成型来生产插座、开关、控制面板、电器旋钮、电器组件和连接器。

医疗器械制造

埋入成型在医疗行业至关重要,因为塑料比其他材料更容易消毒,使其成为需要经常消毒的医疗器械的理想选择,这个过程涉及将如除颤器、医疗电缆和线路等脆弱组件封装在 塑料中,既保护了内部组件,又方便了最终产品的清洁。

美容行业

在美容行业,埋入成型用于制造化妆品包装、涂抹器和美容工具的组件。

埋入注塑成型是制造商常用的将塑胶零件与其他材料结合的方法,使其成为各行业的重要制程,不过由于其复杂性,在构思要埋入注塑成型之前,可以先考虑几个因素以 确保其成功。

埋入件常用材料

埋入成型提供了将两个部件结合成单一产品的独特方式,它涉及将埋入件(可以是金属、塑料或组合材料)放入模具中,然后在注塑成型机高压下,熔融的塑料环绕 埋入件注入,将埋入件和塑料结合成一个成品。

热塑性树脂

埋入件在模具内的放置对确保最终部件的粘接和功能至关重要。

- 热塑性树脂:聚丙烯(PP)、尼龙(聚酰胺/PA)、聚碳酸酯(PC)、ABS、聚乙烯(PE)和聚甲醛。

- 热固性塑料:聚酯、环氧树脂、三聚氰胺-甲醛树脂和尿素-甲醛树脂。 弹性体:聚氨酯、天然橡胶。

这些材料提供了不同程度的强度、坚固性和导电性,使其成为各种应用的理想选择。

金属嵌入件

对于需要额外强度或导电性的应用,可以使用不锈钢或黄铜等金属嵌入件,这些嵌入件为需要承受高温或重载的产品提供了必要的性能。

埋入件放置位置

埋入件在模具内的放置对确保最终部件的粘接和功能至关重要,埋入件的放置不仅影响著作用在埋入件上的力,还影响着为了牢固固定埋入件所需的 塑料量。

减少金属部件嵌入之间的间隙

为了防止瑕疵,如空隙,有必要在成型过程中尽量减少金属部件和塑料之间的间隙,另外较小的间隙可提高复合产品成型的可靠性,确保了更坚固的最终产品。

选择合适的树脂和成型条件

选择合适的树脂和成型条件至关重要,特别是对于像电器部件、玻璃和线圈等脆弱产品,适当的树脂选择确保了埋入件在成型部件内的密封和固定。

选择合适的模具

模具的设计和制造对埋入注塑成型过程的成功起着重要作用,因为它不仅塑造了熔融材料,还在成型过程中固定了嵌入件,因此模具必须设计成在整个过程中牢固地固定嵌入件 。

成本考虑

虽然埋入成型提供了许多好处,但必须考虑成本影响,包括埋入件本身的成本以及与操作员的人力费用,此外添加埋入件可能导致的整体产品的成本价格增加。

生产量规划

生产量需求将决定最适合的埋入成型方式,选择手动或自动加载,需要以成本效益分析并了解生产需求,选择适当的装载方法及挑选适合的注塑机。

埋入成型涉及在注塑之前将嵌件放入模具中,而包覆注塑成型则涉及在现有零件上模制额外的材料,这两种都有其优点并用于不同的应用。

关键区别

- 包覆成型在现有零件上添加一层材料,而埋入成型则用熔融塑胶封装嵌件。

- 包覆成型要求两种材料紧密黏着,而埋入成型则着重于嵌件和塑胶之间的和谐混合。

优点

- 包覆成型允许外观和功能的客制化。

- 埋入成型可以有效率地制造出坚固的单件产品。

延伸阅读: 包覆注塑成型是什么? 制程、应用与埋入注塑成型的比较

金属埋入件在产品中的目的是什么?

金属埋入件用于产品中提供额外的强度、耐用性和功能性。 它们还可以改善最终产品的外观和手感。

为什么埋入在注塑中很重要?

埋入注塑允许创造具有增强性能的复杂零件,如增强强度、耐热性和导电性。

埋入注塑成型适用于大型零件吗?

埋入注塑成型可用于大型零件,但由于其复杂性,更常用于较小、更精细的零件。

埋入注塑成型中常用的埋入件有哪些?

常用的埋入件包括金属固定件,如螺丝和螺栓,以及用于加强或功能性的塑料或陶瓷组件。

埋入注塑成型是一种多功能且成本效益高的过程,用于生产具有增强强度和功能的复杂零件。 通过了解埋入注塑的过程、优点、应用和关键考虑因素,制造商可以利用这项技术为各种行业创造创新产品,无论您是在汽车、消费品、医疗还是美容行业,埋入注塑都为提升产品 设计和性能提供了可行的解决方案。 若您正在找寻经验丰富的注塑成型机制造商,欢迎连络华嵘。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑成型机、立式注塑机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/

前一则新闻:选择合适的注塑机:立式或卧式注塑机?

下一则新闻:两板式与三板式注塑成型机的优缺点及差异为何?