塑胶注塑成型流程为何?注塑机制程的6个步骤

2024-02-26 16:18:52

注塑成型是一种高度可靠且高品质的工艺,通常用于生产塑胶零件,从小型精密零件到大型汽车零件,根据国外针对全球塑胶射出成形市场研究,预计2021 年至2030 年,全球塑胶射出成型 市场将以4.8% 的速度成长,本文将针对塑胶射出成型流程深入分享其工艺、工作原理、涉及的步骤以及可生产的产品。

塑胶射出成型流程是一种制造用于各行业的塑胶制品的方法, 它的工作原理是将熔化的塑胶颗粒注入模具中,然后冷却并固化成所需塑胶制品的所需形状和尺寸, 该工艺因 其多功能性和效率而在汽车、医疗和消费品等行业中广受欢迎。

注塑成型的优点

注塑成型的优点在于其多功能性、效率和成本效益,使其成为多种塑胶成型行业和应用的制造方式。

- 设计弹性:射出成型可以产生高度复杂的形状,这种设计灵活性延伸到塑胶材料、颜色和成品表面处理的选择,为制造商提供了广泛的选择来满足其特定要求。

- 高效率:一旦流程设定并经过测试,注塑成型机就可以有效率地生产大量组件,并可选择伺服射出机的使用进一步提高生产过程中的能源效率。

- 材料浪费最少:任何多余的材料或「溢料」通常都可以在生产过程中回收和再利用,从而降低整体材料成本和环境影响。

- 一致的品质:射出成型提供一致的零件质量,确保每个组件都符合所需的规格,这种一致性对于精度和均匀性至关重要的行业至关重要。

- 应用范围广泛:射出成型适用于各行业的广泛应用,包括汽车、医疗、电子和消费品,其多功能性和灵活性使其成为制造各种产品的理想选择。

- 成本效益:虽然塑胶射出的机台及模具成本高,但大批量生产的单位生产成本会显著降低,这种成本效益使射出成型成为大规模生产的经济高效的解决方案。

- 快速生产时间:射出成型可以快速生产零件,周期时间从几秒钟到几分钟不等,而这种快速的生产速度使其成为满足紧迫交期和快速回应市场需求的理想选择。

- 自动化相容性:射出非常适合自动化,整合机器手臂系统来处理零件拆卸、检查和包装,而这种自动化有助于进一步提高效率并降低劳动成本。

关于注塑成型的延伸阅读:注塑成型是什么?注塑成型厂保持自身效益的三要素

塑胶射出成型过程可分为两部分:实际制程开始前的准备工作和在塑胶射出机上进行的生产过程。

实际制程开始前的准备工作

塑胶射出成型过程从模具设计开始,选择正确的热塑性塑胶和塑胶射出模具至关重要,因为它们对于形成最终成品至关重要,制造商需要考虑热塑性塑胶和模具如何相互作用,因为某些塑胶可能不适合 特定的模具设计。

射出成型中最常用的热塑性塑胶及其特性为:

- 丙烯腈-丁二烯-苯乙烯 (ABS):光滑、坚硬且坚韧的表面处理,适用于需要拉伸强度和稳定性的零件。

- 尼龙 (PA):有多种类型,具有良好的耐温性、耐化学性以及吸湿能力。

- 聚碳酸酯(PC):重量轻,具有高冲击强度、稳定性和良好的电气性能。

- 聚丙烯(PP):半刚性、半透明、坚韧,具有良好的耐疲劳性和耐热性。

选择用于射出成型的热塑性塑胶时,重要的是要考虑最终成品的特定需求,包括机械性能、耐化学性和外观,以及模具设计和生产过程,例如:ABS 非常适合电子外壳和玩具,而PA 因其良好的耐温性、耐化学性和吸湿能力而非常适合机械零件、齿轮、轴承和汽车零件,PP常用于包装和容器,而PC则适用于具有电气性能的轻质部件。

模具设计由模穴和模芯组成(mold cavity and core),模具模穴是塑胶注射到其中的固定部件,而模芯是有助于形成成品最终形状的移动部件,根据要求模具工具可以设计用 于生产多个或复杂的零件,由于高压和高温,模具工具通常由钢或铝制成,每种塑胶的机械性质决定了其在特定模具和零件中的适用性, 一旦选择并测试了正确的 热塑性塑胶和模具,射出成型过程就可以开始。

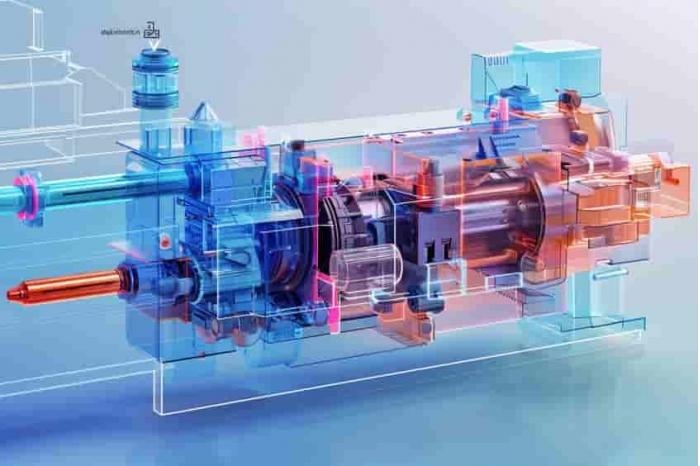

塑胶射出成型机上进行的生产过程

模具准备好后,将其安装在射出机上,下一步是将熔融塑胶材料藉由机台注入模具中,塑胶材料通常为颗粒形式,加热至熔融状态,然后在高压下注射到模具中,压力 确保熔融塑胶完全、均匀地填充模具,填充模具后,让塑胶冷却并硬化,这个过程称为凝固,需要几秒钟到几分钟的时间,这取决于零件的尺寸和复杂性,一旦塑胶凝固, 模具就会打开,零件就会从模具中顶出。

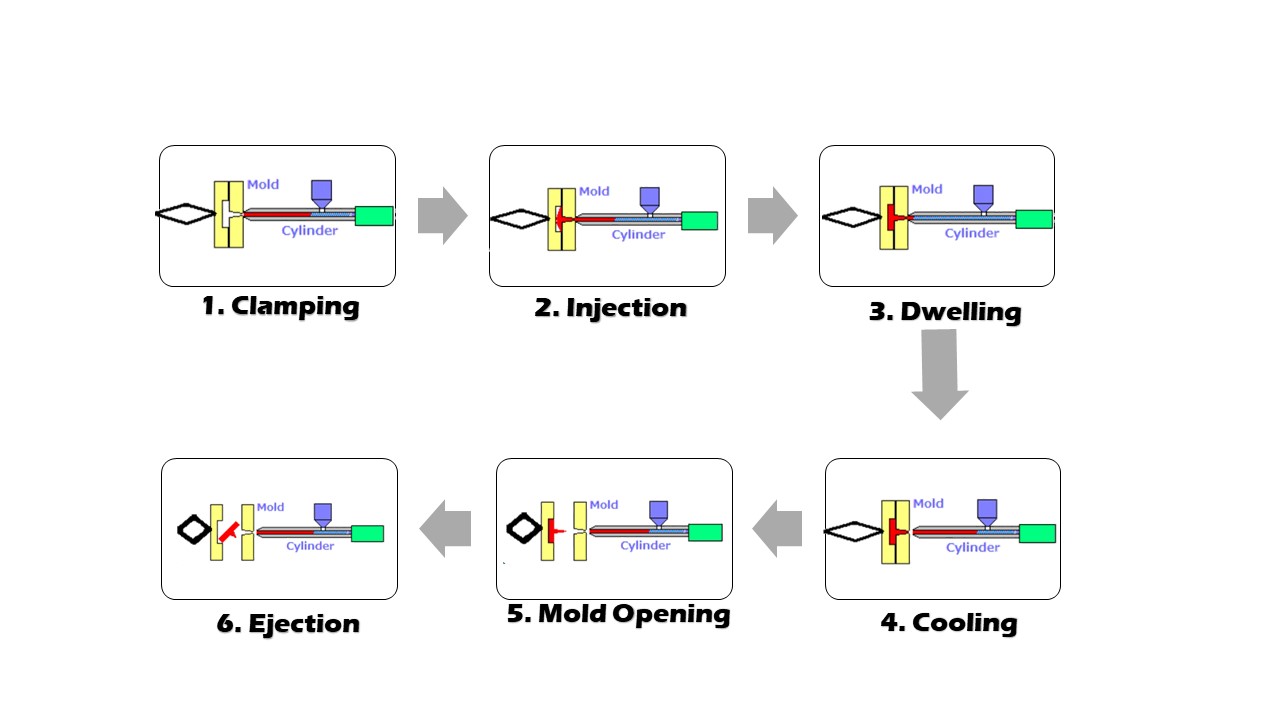

塑胶射出成型过程涉及 6 个步骤,每个步骤对于确保最终产品符合品质标准至关重要。

1. 夹模 (Clamping)

这个步骤涉及闭合射出模具,透过夹模装置在高压下保持闭合,以确保塑胶零件的正确成型。

2. 射出 (Injection)

一旦模具闭合,塑胶材料(通常为颗粒或丸粒的形式)就会在机台的射出单元加热直至达到熔融状态, 然后熔融塑胶在高压下注入封闭的模具型腔,填充型腔并呈现模具的 形状。

射出单元的延伸分享:特色介绍 > 射出系统

3. 保压 (Dwelling)

熔融塑胶原料充填至模具后,对模具内的空间继续加压,使塑胶在模具型腔中停留或保留一段特定的时间,确保整个型腔被填充并且塑胶材料均匀分布,避免原料回流,从而产生 均匀且高品质的产品。

4. 冷却 (Cooling)

塑胶射出并填充模具型腔后,使产品在模具内冷却定型,冷却是一个关键步骤,因为它决定了塑胶零件的最终性質,包括强度和尺寸稳定性。

5. 开模 (Mold Opening)

一旦塑胶部件冷却并凝固,透过夹模装置打开模具。

6. 顶出 (Ejector)

在过程的最后一步中,使用顶针等装置将固化的塑胶零件推出模具型腔。

射出成型用于生产多种产品,包括:

- 汽车零件

- 家居用品

- 建筑材料

- 食品包装

- 电子元件

- 医疗设备

射出成型是一种多功能且经济高效的制造工艺,用于生产各种产品,无论您想生产小型精密零件还是重要的汽车零件,射出成型都可以帮助您实现制造目标,如果您正在寻找可靠的注塑成型机制造商,请随时与华嵘联系。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑成型机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/

前一则新闻:注塑机的历史与由来,你知道多少呢?