塑膠射出成型流程為何?射出機製程的6個步驟

2024-02-26 16:18:52

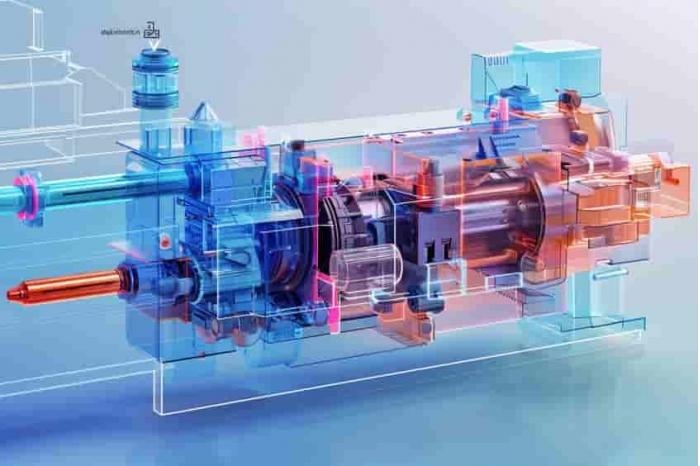

射出成型是一種高度可靠且高品質的工藝,通常用於生產塑膠零件,從小型精密零件到大型汽車零件,根據國外針對全球塑膠射出成形市場研究,預計 2021 年至 2030 年,全球塑膠射出成型市場將以 4.8% 的速度成長,本文將針對塑膠射出成型流程深入分享其工藝、工作原理、涉及的步驟以及可生產的產品。

塑膠射出成型流程是一種製造用於各行業的塑膠製品的方法, 它的工作原理是將熔化的塑膠顆粒注入模具中,然後冷卻並固化成所需塑膠製品的所需形狀和尺寸, 該工藝因其多功能性和效率而在汽車、醫療和消費品等行業中廣受歡迎。

射出成型的優點

射出成型的優點在於其多功能性、效率和成本效益,使其成為多種塑膠成型行業和應用的製造方式。

- 設計彈性:射出成型可以產生高度複雜的形狀,這種設計靈活性延伸到塑膠材料、顏色和成品表面處理的選擇,為製造商提供了廣泛的選擇來滿足其特定要求。

- 高效率:一旦流程設定並經過測試,射出成型機就可以有效率地生產大量組件,並可選擇伺服射出機的使用進一步提高生產過程中的能源效率。

- 材料浪費最少:任何多餘的材料或「溢料」通常都可以在生產過程中回收和再利用,從而降低整體材料成本和環境影響。

- 一致的品質:射出成型提供一致的零件質量,確保每個組件都符合所需的規格,這種一致性對於精度和均勻性至關重要的行業至關重要。

- 應用範圍廣泛:射出成型適用於各行業的廣泛應用,包括汽車、醫療、電子和消費品,其多功能性和靈活性使其成為製造各種產品的理想選擇。

- 成本效益:雖然塑膠射出的機台及模具成本高,但大批量生產的單位生產成本會顯著降低,這種成本效益使射出成型成為大規模生產的經濟高效的解決方案。

- 快速生產時間:射出成型可以快速生產零件,週期時間從幾秒鐘到幾分鐘不等,而這種快速的生產速度使其成為滿足緊迫交期和快速回應市場需求的理想選擇。

- 自動化相容性:射出非常適合自動化,整合機器手臂系統來處理零件拆卸、檢查和包裝,而這種自動化有助於進一步提高效率並降低勞動成本。

關於射出成型的延伸閱讀:射出成型是什麼?射出成型廠保持自身效益的三要素

塑膠射出成型過程可分為兩部分:實際製程開始前的準備工作和在塑膠射出機上進行的生產過程。

實際製程開始前的準備工作

塑膠射出成型過程從模具設計開始,選擇正確的熱塑性塑膠和塑膠射出模具至關重要,因為它們對於形成最終成品至關重要,製造商需要考慮熱塑性塑膠和模具如何相互作用,因為某些塑膠可能不適合特定的模具設計。

射出成型中最常用的熱塑性塑膠及其特性為:

- 丙烯腈-丁二烯-苯乙烯 (ABS):光滑、堅硬且堅韌的表面處理,適用於需要拉伸強度和穩定性的零件。

- 尼龍 (PA):有多種類型,具有良好的耐溫性、耐化學性以及吸濕能力。

- 聚碳酸酯(PC):重量輕,具有高衝擊強度、穩定性和良好的電氣性能。

- 聚丙烯(PP):半剛性、半透明、堅韌,具有良好的耐疲勞性和耐熱性。

選擇用於射出成型的熱塑性塑膠時,重要的是要考慮最終成品的特定需求,包括機械性能、耐化學性和外觀,以及模具設計和生產過程,例如:ABS 非常適合電子外殼和玩具,而 PA 因其良好的耐溫性、耐化學性和吸濕能力而非常適合機械零件、齒輪、軸承和汽車零件,PP常用於包裝和容器,而PC則適用於具有電氣性能的輕質部件。

模具設計由模穴和模芯組成 (mold cavity and core),模具模穴是塑膠注射到其中的固定部件,而模芯是有助於形成成品最終形狀的移動部件,根據要求模具工具可以設計用於生產多個或複雜的零件,由於高壓和高溫,模具工具通常由鋼或鋁製成,每種塑膠的機械性質決定了其在特定模具和零件中的適用性, 一旦選擇並測試了正確的熱塑性塑膠和模具,射出成型過程就可以開始。

塑膠射出成型機上進行的生產過程

模具準備好後,將其安裝在射出機上,下一步是將熔融塑膠材料藉由機台注入模具中,塑膠材料通常為顆粒形式,加熱至熔融狀態,然後在高壓下注射到模具中,壓力確保熔融塑膠完全、均勻地填充模具,填充模具後,讓塑膠冷卻並硬化,這個過程稱為凝固,需要幾秒鐘到幾分鐘的時間,這取決於零件的尺寸和複雜性,一旦塑膠凝固,模具就會打開,零件就會從模具中頂出。

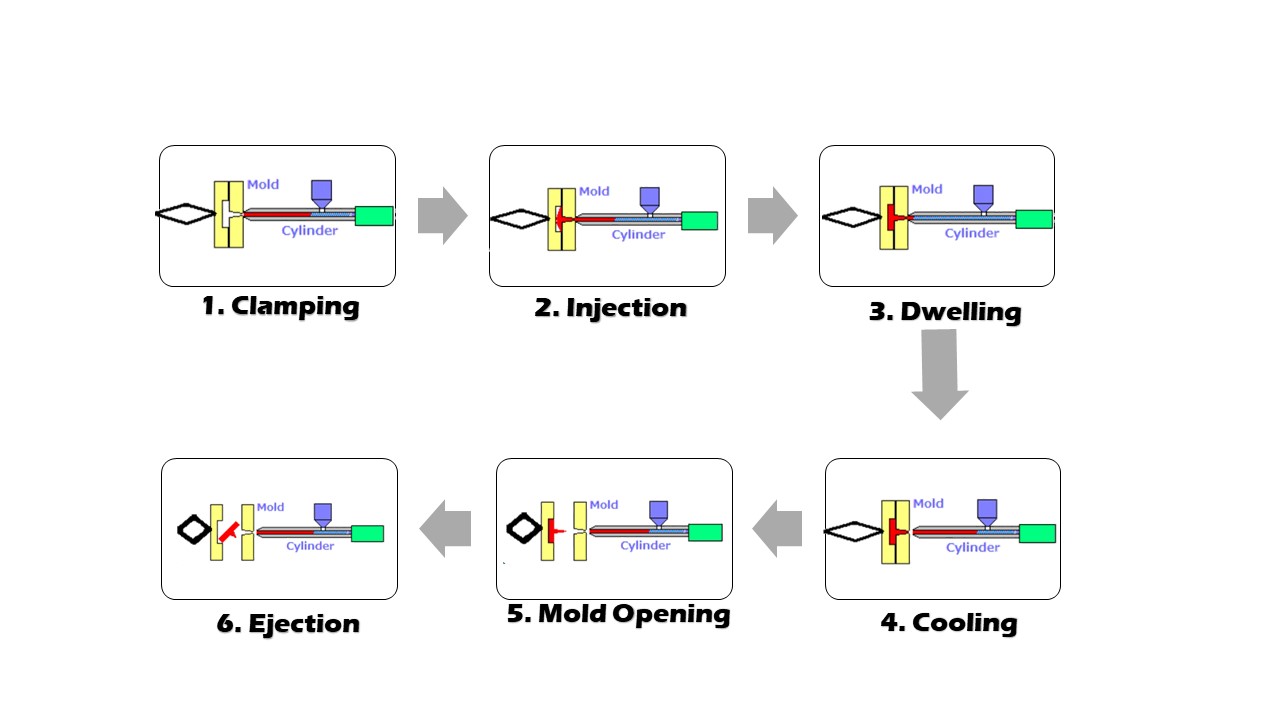

塑膠射出成型過程涉及 6 個步驟,每個步驟對於確保最終產品符合品質標準至關重要。

1. 夾模 (Clamping)

這個步驟涉及閉合射出模具,透過夾模裝置在高壓下保持閉合,以確保塑膠零件的正確成型。

2. 射出 (Injection)

一旦模具閉合,塑膠材料(通常為顆粒或丸粒的形式)就會在機台的射出單元加熱直至達到熔融狀態, 然後熔融塑膠在高壓下注入封閉的模具型腔,填充型腔並呈現模具的形狀。

射出單元的延伸分享:特色介紹 > 射出系統

3. 保壓 (Dwelling)

熔融塑膠原料充填至模具後,對模具內的空間繼續加壓,使塑膠在模具型腔中停留或保留一段特定的時間,確保整個型腔被填充並且塑膠材料均勻分佈,避免原料回流,從而產生均勻且高品質的產品。

4. 冷卻 (Cooling)

塑膠射出並填充模具型腔後,使產品在模具內冷卻定型,冷卻是一個關鍵步驟,因為它決定了塑膠零件的最終性質,包括強度和尺寸穩定性。

5. 開模 (Mold Opening)

一旦塑膠部件冷卻並凝固,透過夾模裝置打開模具。

6. 頂出 (Ejector)

在過程的最後一步中,使用頂針等裝置將固化的塑膠零件推出模具型腔。

射出成型用於生產多種產品,包括:

- 汽車零件

- 家居用品

- 建築材料

- 食品包裝

- 電子元件

- 醫療設備

射出成型是一種多功能且經濟高效的製造工藝,用於生產各種產品,無論您想生產小型精密零件還是重要的汽車零件,射出成型都可以幫助您實現製造目標,如果您正在尋找可靠的射出成型機製造商,請隨時與華嶸聯繫。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/

前一則新聞:射出成型機的歷史與由來,你知道多少呢?