注塑成型机是什么?透过合理的夹模机构,带您了解注塑成型机的种类

2022-08-26 15:54:55

注塑成型机是什么?什么又可以称为一台合理的注塑成型机?

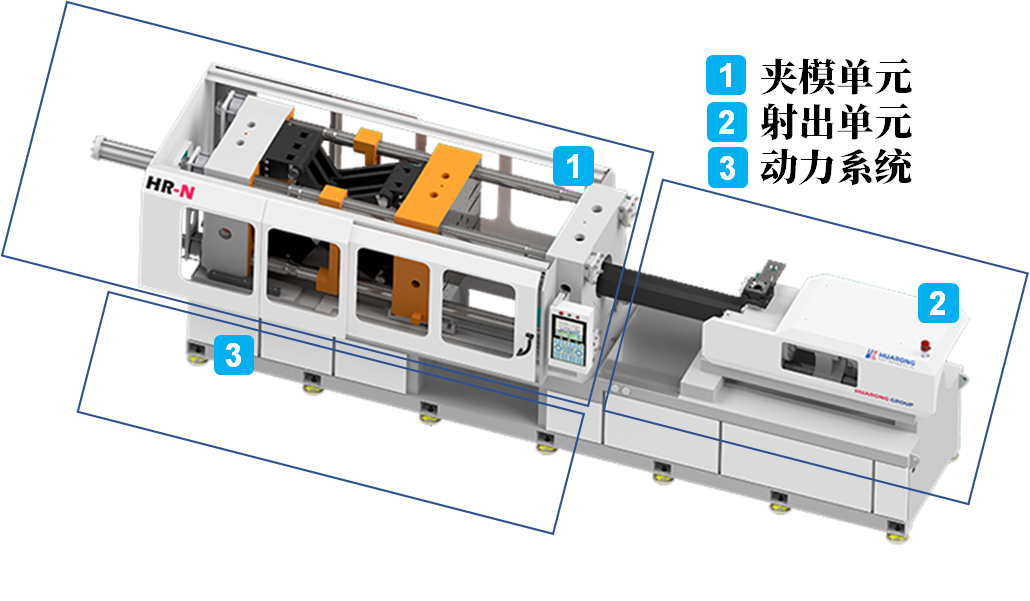

在如何选择适合的注塑成型机?从机台本身及塑料产品出发!文章中有分享到决定一台注塑成型机,可以依照三个方向去思考:

1. 夹模单元:机构尺寸:

决定了模具是否放的进注塑成型机中,塑料制品完成时,能不能顶出后自动掉落。

2. 注塑单元:塑化能力:

决定了注塑量是否足够、塑化塑料的能力是否足够。

3. 动力系统:

决定了马力是否足够。

现在就让我们更深入地去了解注塑成型机是什么,首先先聊聊注塑成型机的夹模单元。

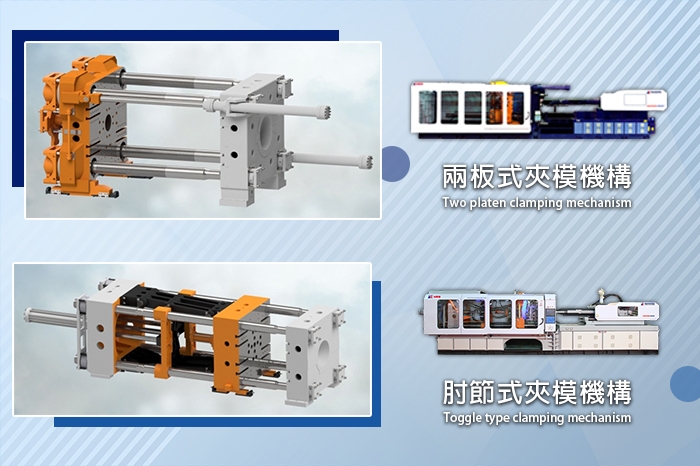

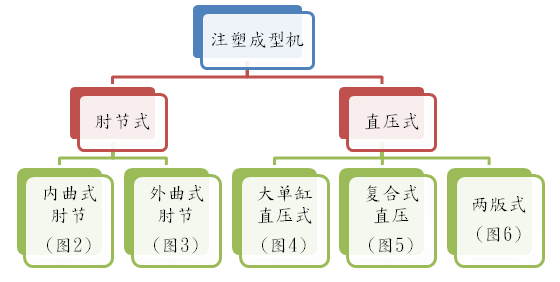

注塑成型机的夹模单元,其夹模机构可分成2大类:肘节式、直压式

注塑成型机之夹模机构可分为肘节式注塑成型机及直压式注塑成型机2大类,肘节式注塑成型机可再分为内曲式肘节注塑成型机及外曲式肘节注塑成型机,直压式注塑成型机可分为大单缸直压式注塑成型机、复合式直压注塑成型机与目前主流的两板式注塑成型机三种 (如图1至图6所示)。

各种夹模方式有各自的机械结构设计,其中内曲式注塑成型机与外曲式注塑成型机同为肘节连杆机构,内曲式注塑成型机是目前注塑成型机的种类市占率最高的机械结构,而外曲式注塑成型机则较少,不过外曲式注塑成型机其机台长度较短,开模行程较长之特色,适合生产深桶型的塑料制品。

而直压式注塑成型机中,大单缸直压式注塑成型机因为夹模汽缸材积大,在大型的注塑成型机中会有零件制作不易及机台维修困难,所以在中大型注塑成型机的市场里逐渐被两板式注塑成型机取代。

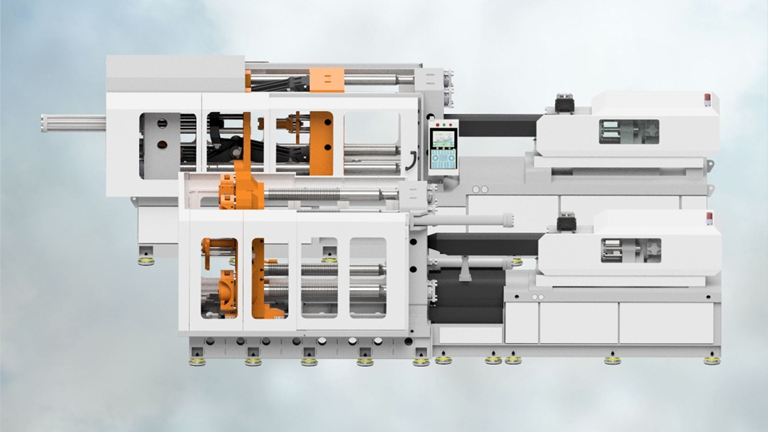

接下来将会以目前注塑成型机在市场占比较高的2种机种:内曲式注塑成型机、两板式注塑成型机,综合夹模机构零件、夹模动作、开模行程、锁模力及机台尺寸等5大方向,分享一台中大型的注塑成型机,合理的夹模机构是什么。

以5大方向说明中大型注塑成型机夹模机构合理化

1. 夹模机构零件

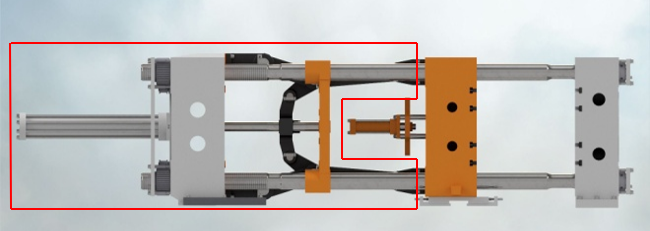

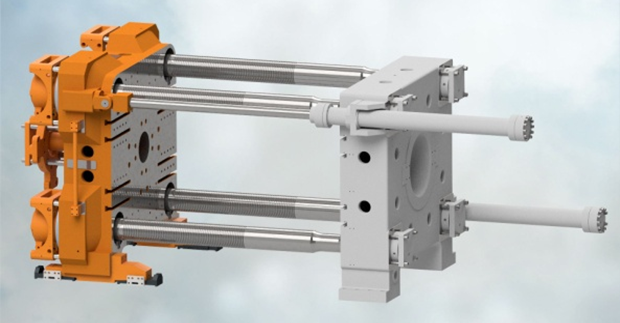

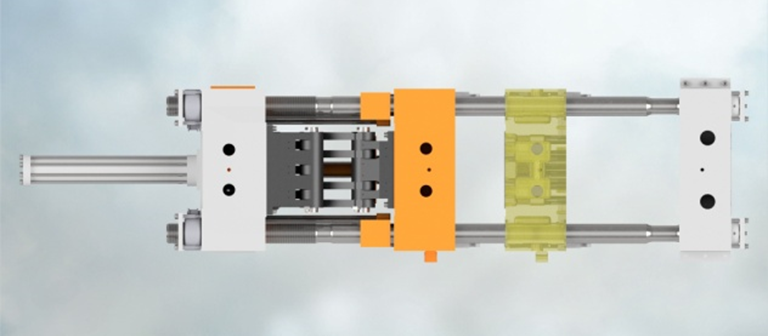

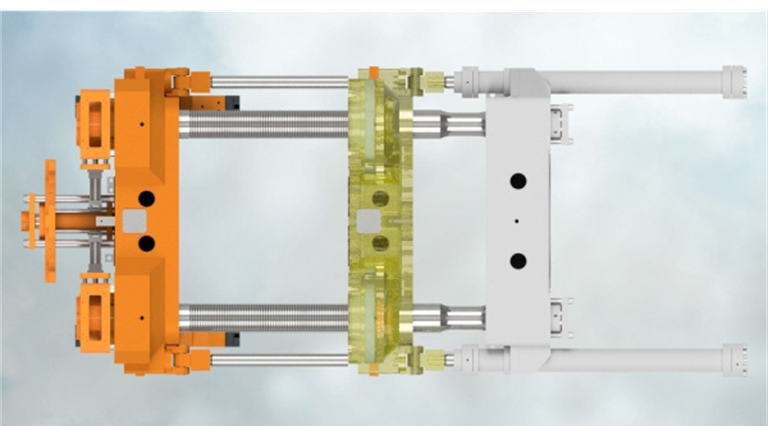

肘节式夹模机构由固定壁、活动壁、调模壁、工字壁、四组哥林柱、一组肘节连杆机构、一组夹模油缸及调模齿轮组所构成 (如图7所示)。对比两板式夹模机构的差异,肘节式夹模机构多出调模壁、工字壁、肘节机构、夹模汽缸及调模齿轮组 (如图8所示)。

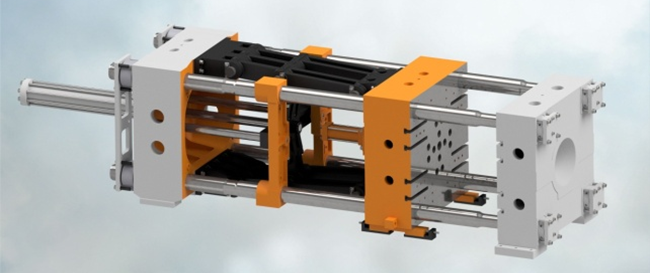

两板式夹模机构由固定壁、活动壁、四组哥林柱、两组开关模汽缸及四组锁模缸所构成 (如图9所示)。对比肘节式的差异可省略调模壁、工字壁、肘节机构、夹模汽缸及调模齿轮组等零件,仅增加四个开闭模缸组及一组开关模汽缸 (如图10所示)。

综合上述零件结构差异,肘节式夹模机构与两板式夹模机构外观上有显著差异,肘节式夹模机构使用零件相对较多,在整体夹模机构的重量差异上,两板式注塑成型机比肘节式注塑成型机可减少35%,对节能减碳与材料节省上有绝对优势。

2. 夹模动作

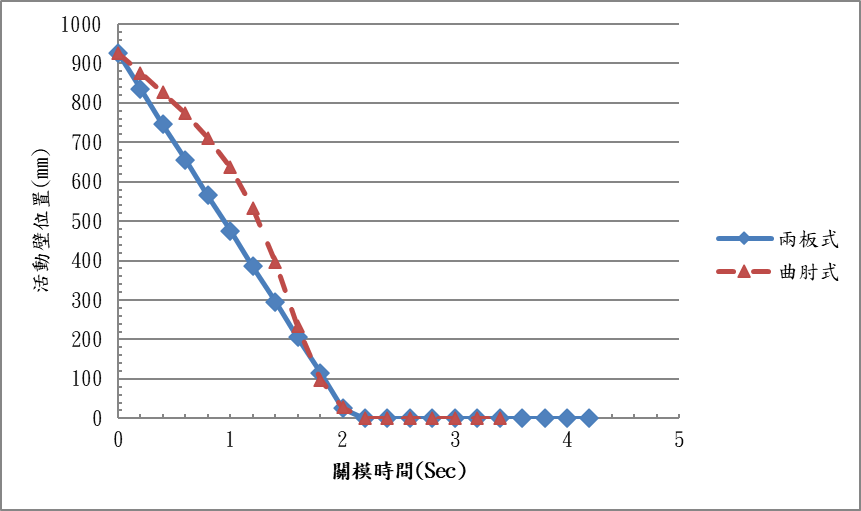

肘节式夹模机构从模板最大间距到肘节完全伸直的夹模过程中,肘节运动 (注塑成型机的开关模运动) 是不间断的连续动作。若以相同的机台车壁移动距离及动力模拟肘节式夹模机构与两板式夹模机构的车壁关模时的移动情形,肘节式夹模机构在夹模过程由速度放大到压力放大,其机台车壁的移动是呈现曲线 (如图11所示)。当肘节式夹模机构在趋近于2秒时,进入压力放大阶段,汽缸持续以相同速度推动,车壁因肘节运动呈现微量的位移,需持续到3.5秒才完成整个夹模过程。

两板式夹模机构的夹模过程需经关模>夹持>锁模增压的三阶段动作。反观两板式夹模机构由开关模汽缸直接推移车壁,车壁移动会呈现线性趋势 (如图11所示)。当趋近2.2秒时模面贴合,因夹模动作须包含夹持及夹模增压的动作时间,故整体动作时间要持续到4.1秒才完成夹模动作,较肘节式夹模机构增加0.6秒。

由上面的对比结果得知,在相同规格的关模时间对比,两板式夹模机构耗时较肘节式夹模机构增加0.6秒,不过对大型产品其生产周期较长的中、大型注塑成型机来说,影响甚微。

3. 开模行程

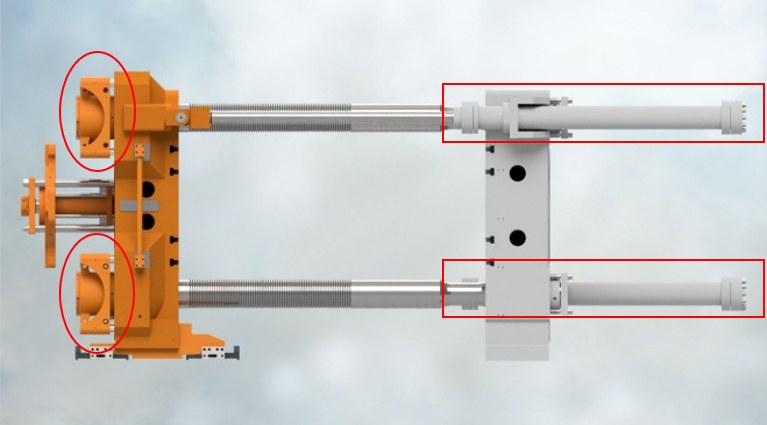

肘节式夹模机构的开模行程受限于肘节连杆机构的活动范围 (如图12所示)。当客户因为产品需求欲增加开模行程时,开模行程不易增加。

两板式夹模机构的开模行程由两组开关模汽缸驱动 (如图13所示)。当客户因为产品需求欲增加开模行程时,开模行程可藉由汽缸行程、哥林柱及机架长度修改,来因应产品需求。

故两板式注塑成型机对于开模行程上有运用优势,当客户因产品需求需增加开模行程时,可因应产品客制规划,无须因开模行程而选择更大规格的机台。

4. 锁模力

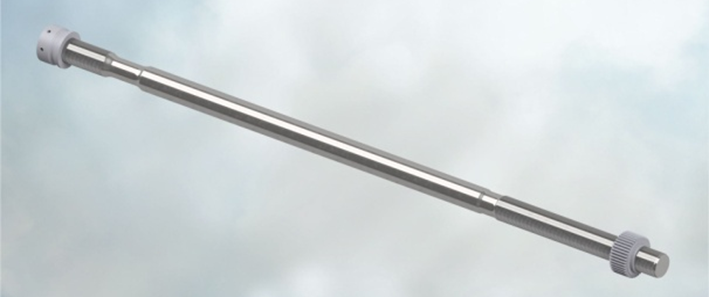

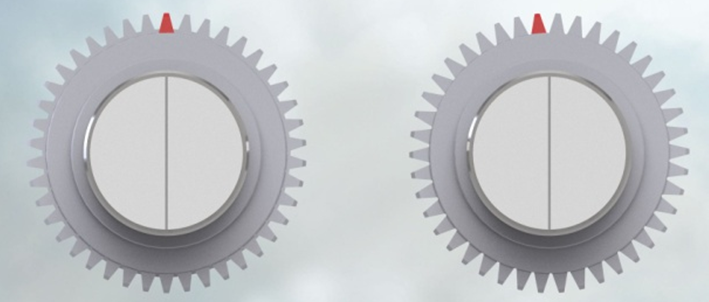

锁模力经由夹模油缸施加推力,经肘节连杆机构的放大倍率,拉伸哥林柱得到锁模力。因四组哥林柱 (如图14所示),8颗螺母的螺纹间隙、贴合平行度及旋转角度影响,各组哥林柱的锁模力都有落差,需经工程师搭配应变规才能调适出合理螺母位置。

以直径180负载250吨的哥林柱组为例,当齿轮螺母旋转差异10∘时 (如图15所示),螺母位置差异为0.235 mm。此差异量会影响哥林柱拉伸量,差异量带入方程式(δ=PL/AE) 可得锁模力差异为15.8吨,将导致哥林柱受力不均并影响模面平行度及哥林柱使用寿命。

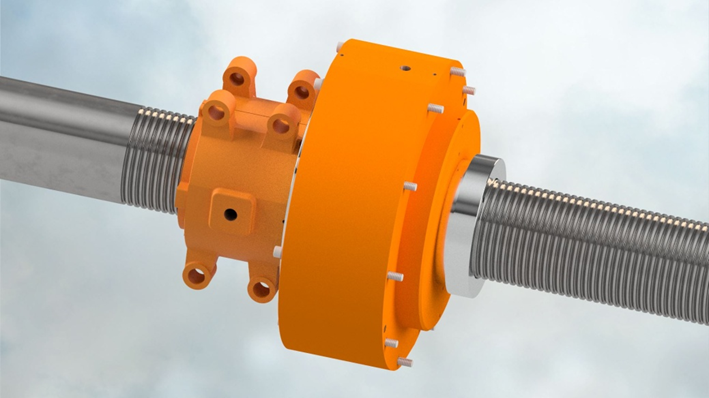

两板式注塑成型机由直压缸拉伸哥林柱 (如图16所示),锁模力可直接由系统油压及作用面积推算得知。四组直压缸起压迅速并建立准确的锁模力,哥林柱可等量拉伸得到相同锁模力。

由上述得知肘节式夹模机构要将8个螺母调整相同拉伸量相当困难,两板式夹模机构的直压缸拉伸哥林柱相对简易,可确保哥林柱受力平衡度,保证模面平行度及哥林柱使用寿命。

5. 机台尺寸

注塑成型机的机台长度以相同规格对比,肘节式注塑成型机受限于肘节连杆机构的活动范围,外曲式注塑成型机的机台长度为10.1m,内曲式注塑成型机的机台长度为11.2 m,但两者机台长度都大于两板式注塑成型机,两板式注塑成型机的机台长度仅7.9 m。两板式注塑成型机的整体尺寸比同规格的肘节式注塑成型机可减少20%以上的占地空间 (如图17所示)。对生产汽车保险杆、座椅、大型垃圾桶或深桶类的塑料制品的客户,两板式注塑成型机能有更好的厂区空间应用。

综合以上概述结果,最合理的中大型夹模机构为两板式夹模机构。两板式注塑成型机必须做到许多精度要求确保结构稳定,结构稳定度取决各厂设计部的设计内涵。

华嵘集团技研部针对两板式夹模机构有深入研究,有鉴于原有特色优势再研发多项专利技术,搭配标准化的组立作业与严谨的加工要求,确保注塑成型机的结构强度及机台稳定度。

前一则新闻:如何选择适合的注塑成型机?从机台本身及塑料制品出发!

下一则新闻:橡塑胶展2022-台北橡塑胶展,华嵘即将与您见面