射出成型機是什麼?透過合理的夾模機構,帶您了解射出成型機的種類

2022-08-26 15:54:55

射出成型機是什麼?什麼又可以稱為一台合理的射出成型機?

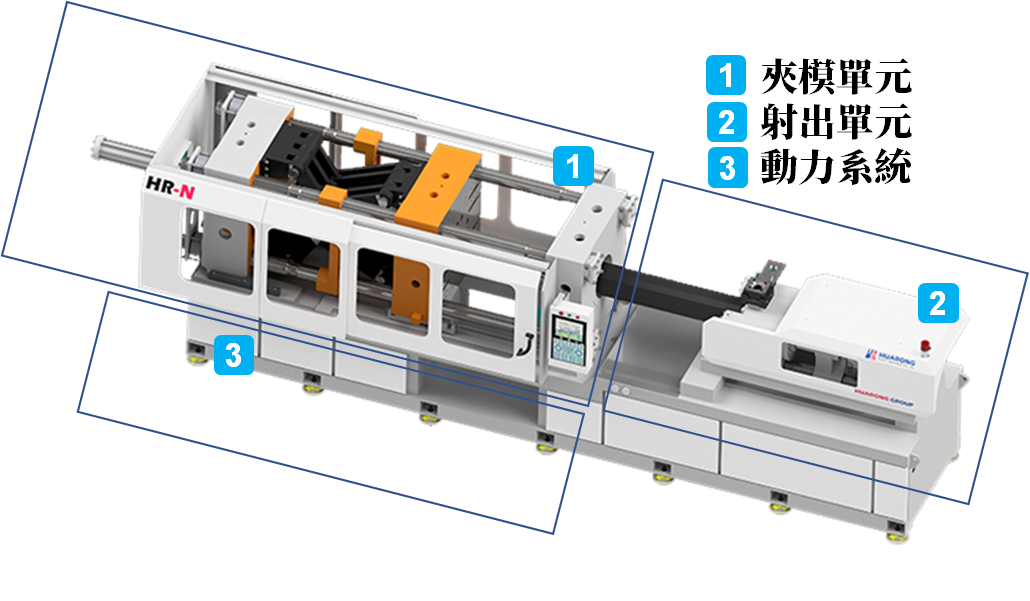

在如何選擇適合的射出成型機?從機台本身及塑膠產品出發!文章中有分享到決定一台射出成型機,可以依照三個方向去思考:

1. 夾模單元:機構尺寸:

決定了模具是否放的進射出成型機中,塑膠製品完成時,能不能頂出後自動掉落。

2. 射出單元:塑化能力:

決定了射出量是否足夠、塑化塑料的能力是否足夠。

3. 動力系統:

決定了馬力是否足夠。

現在就讓我們更深入地去了解射出成型機是什麼,首先先聊聊射出成型機的夾模單元。

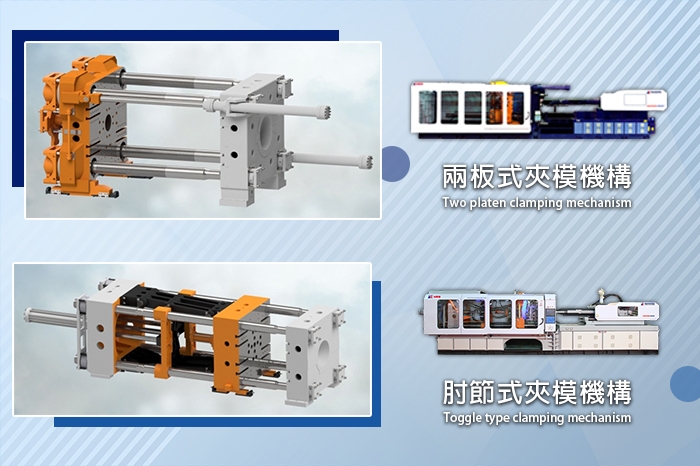

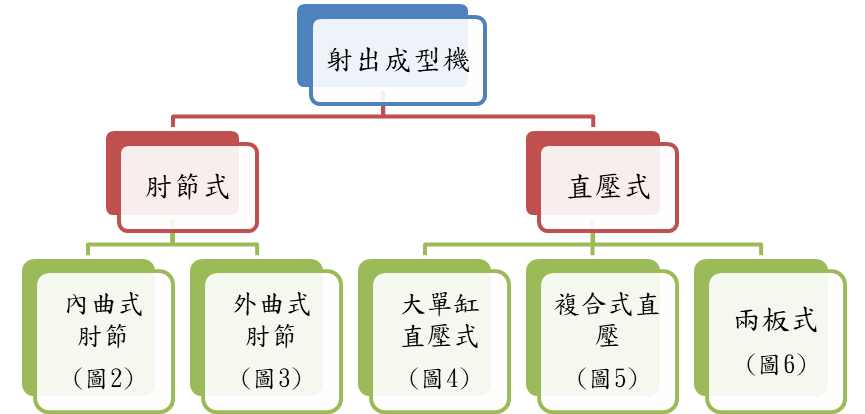

射出成型機的夾模單元,其夾模機構可分成2大類:肘節式、直壓式

射出成型機之夾模機構可分為肘節式射出成型機及直壓式射出成型機2大類,肘節式射出成型機可再分為內曲式肘節射出成型機及外曲式肘節射出成型機,直壓式射出成型機可分為大單缸直壓式射出成型機、複合式直壓射出成型機與目前主流的兩板式射出成型機三種 (如圖1至圖6所示)。

各種夾模方式有各自的機械結構設計,其中內曲式射出成型機與外曲式射出成型機同為肘節連桿機構,內曲式射出成型機是目前射出成型機的種類市占率最高的機械結構,而外曲式射出成型機則較少,不過外曲式射出成型機其機台長度較短,開模行程較長之特色,適合生產深桶型的塑膠製品。

而直壓式射出成型機中,大單缸直壓式射出成型機因為夾模汽缸材積大,在大型的射出成型機中會有零件製作不易及機台維修困難,所以在中大型射出成型機的市場裡逐漸被兩板式射出成型機取代。

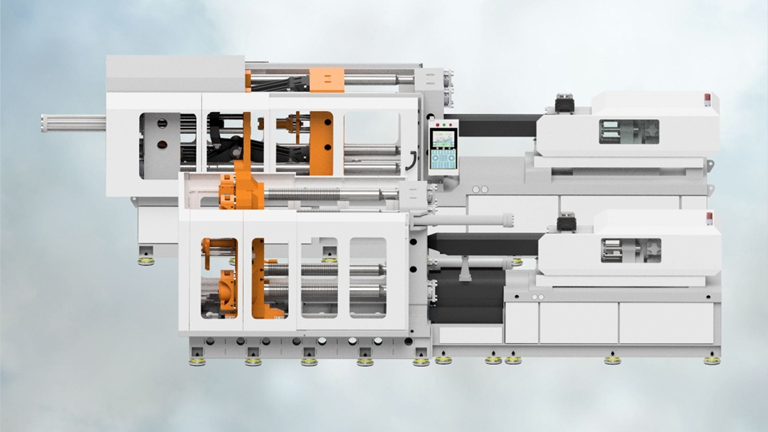

接下來將會以目前射出成型機在市場占比較高的2種機種:內曲式射出成型機、兩板式射出成型機,綜合夾模機構零件、夾模動作、開模行程、鎖模力及機台尺寸等5大方向,分享一台中大型的射出成型機,合理的夾模機構是什麼。

以5大方向說明中大型射出成型機夾模機構合理化

1. 夾模機構零件

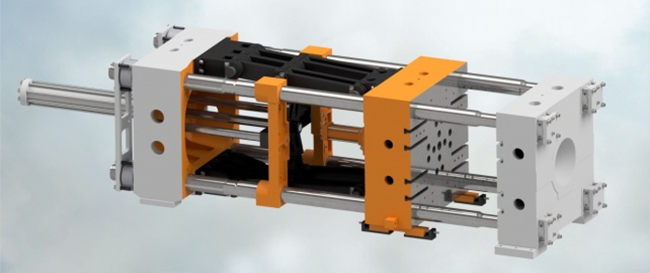

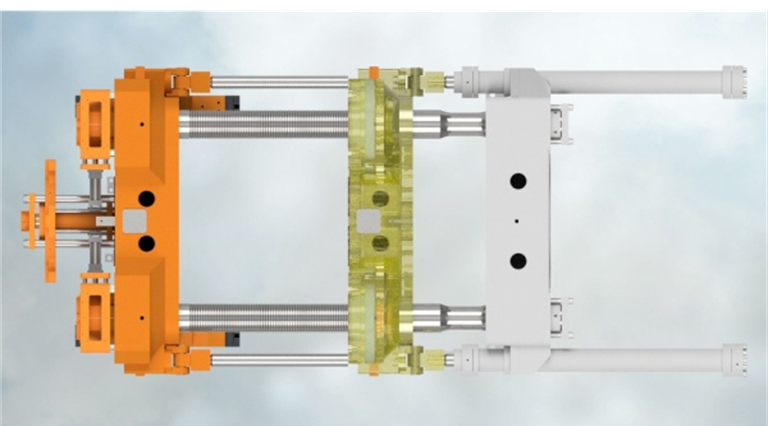

肘節式夾模機構由固定壁、活動壁、調模壁、工字壁、四組哥林柱、一組肘節連桿機構、一組夾模油缸及調模齒輪組所構成 (如圖7所示)。對比兩板式夾模機構的差異,肘節式夾模機構多出調模壁、工字壁、肘節機構、夾模汽缸及調模齒輪組 (如圖8所示)。

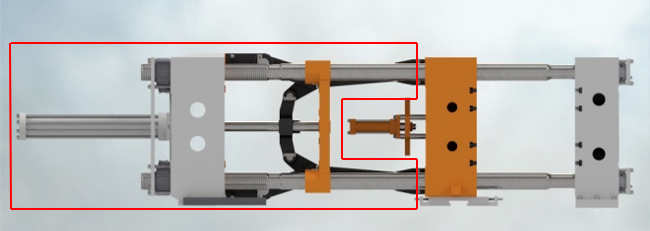

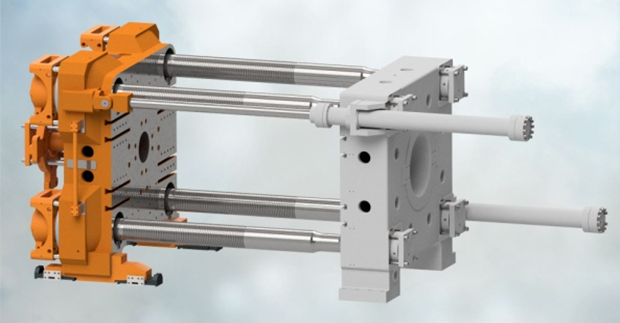

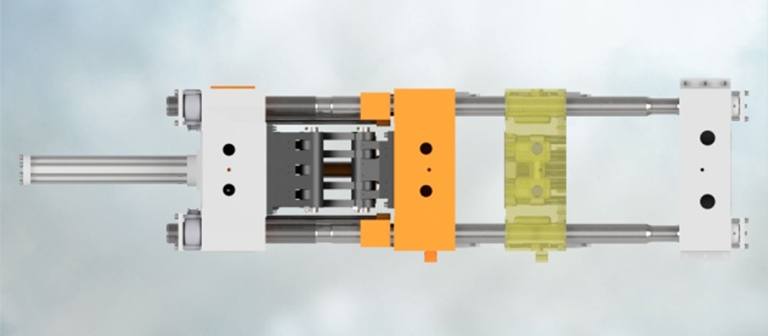

兩板式夾模機構由固定壁、活動壁、四組哥林柱、兩組開關模汽缸及四組鎖模缸所構成 (如圖9所示)。對比肘節式的差異可省略調模壁、工字壁、肘節機構、夾模汽缸及調模齒輪組等零件,僅增加四個開閉模缸組及一組開關模汽缸 (如圖10所示)。

綜合上述零件結構差異,肘節式夾模機構與兩板式夾模機構外觀上有顯著差異,肘節式夾模機構使用零件相對較多,在整體夾模機構的重量差異上,兩板式射出成型機比肘節式射出成型機可減少35%,對節能減碳與材料節省上有絕對優勢。

2. 夾模動作

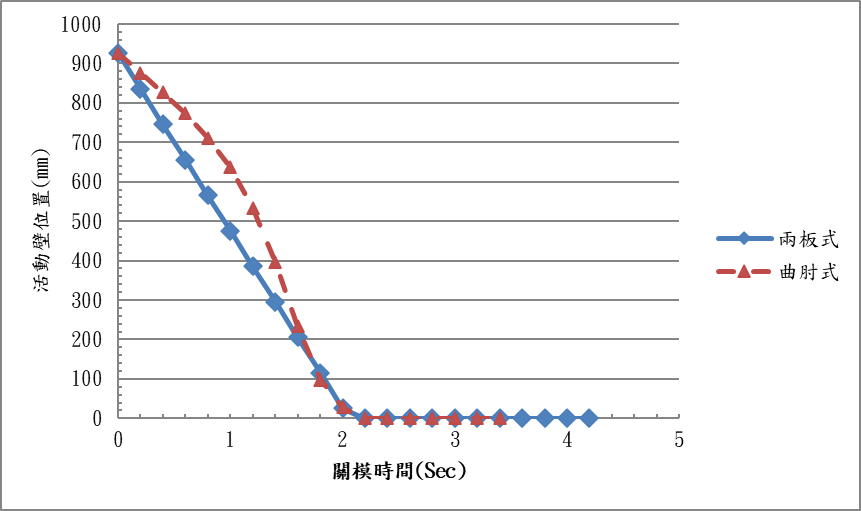

肘節式夾模機構從模板最大間距到肘節完全伸直的夾模過程中,肘節運動 (射出成型機的開關模運動) 是不間斷的連續動作。若以相同的機台車壁移動距離及動力模擬肘節式夾模機構與兩板式夾模機構的車壁關模時的移動情形,肘節式夾模機構在夾模過程由速度放大到壓力放大,其機台車壁的移動是呈現曲線 (如圖11所示)。當肘節式夾模機構在趨近於2秒時,進入壓力放大階段,汽缸持續以相同速度推動,車壁因肘節運動呈現微量的位移,需持續到3.5秒才完成整個夾模過程。

兩板式夾模機構的夾模過程需經關模>夾持>鎖模增壓的三階段動作。反觀兩板式夾模機構由開關模汽缸直接推移車壁,車壁移動會呈現線性趨勢 (如圖11所示)。當趨近2.2秒時模面貼合,因夾模動作須包含夾持及夾模增壓的動作時間,故整體動作時間要持續到4.1秒才完成夾模動作,較肘節式夾模機構增加0.6秒。

由上面的對比結果得知,在相同規格的關模時間對比,兩板式夾模機構耗時較肘節式夾模機構增加0.6秒,不過對大型產品其生產週期較長的中、大型射出成型機來說,影響甚微。

3. 開模行程

肘節式夾模機構的開模行程受限於肘節連桿機構的活動範圍 (如圖12所示)。當客戶因為產品需求欲增加開模行程時,開模行程不易增加。

兩板式夾模機構的開模行程由兩組開關模汽缸驅動 (如圖13所示)。當客戶因為產品需求欲增加開模行程時,開模行程可藉由汽缸行程、哥林柱及機架長度修改,來因應產品需求。

故兩板式射出成型機對於開模行程上有運用優勢,當客戶因產品需求需增加開模行程時,可因應產品客製規劃,無須因開模行程而選擇更大規格的機台。

4. 鎖模力

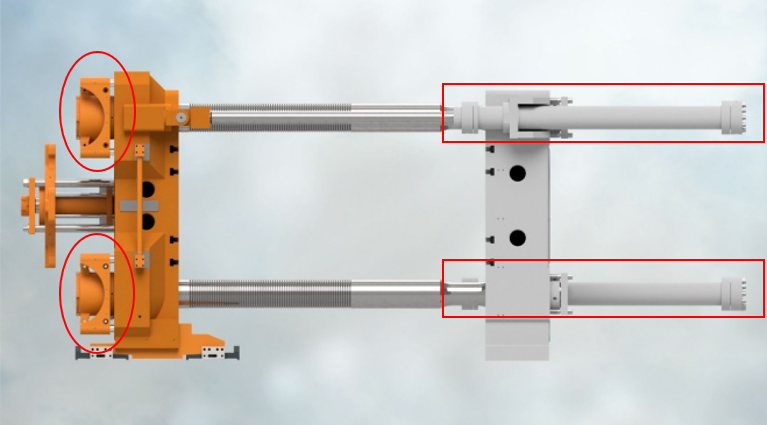

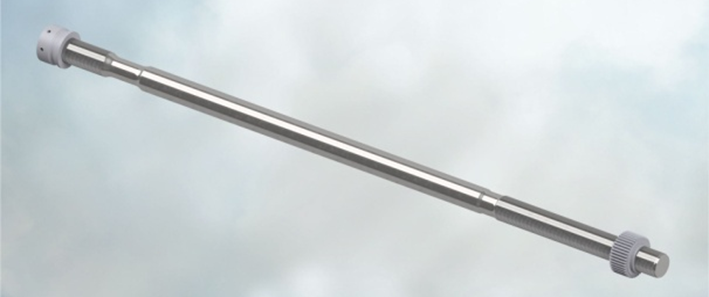

鎖模力經由夾模油缸施加推力,經肘節連桿機構的放大倍率,拉伸哥林柱得到鎖模力。因四組哥林柱 (如圖14所示),8顆螺母的螺紋間隙、貼合平行度及旋轉角度影響,各組哥林柱的鎖模力都有落差,需經工程師搭配應變規才能調適出合理螺母位置。

以直徑180負載250噸的哥林柱組為例,當齒輪螺母旋轉差異10∘時 (如圖15所示),螺母位置差異為0.235 mm。此差異量會影響哥林柱拉伸量,差異量帶入方程式(δ=PL/AE) 可得鎖模力差異為15.8噸,將導致哥林柱受力不均並影響模面平行度及哥林柱使用壽命。

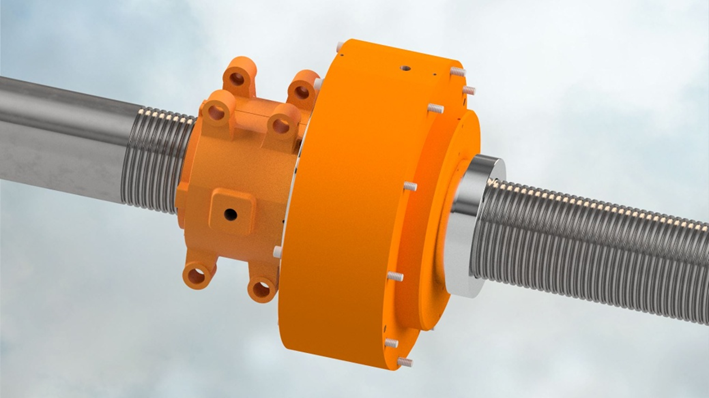

兩板式射出成型機由直壓缸拉伸哥林柱 (如圖16所示),鎖模力可直接由系統油壓及作用面積推算得知。四組直壓缸起壓迅速並建立準確的鎖模力,哥林柱可等量拉伸得到相同鎖模力。

由上述得知肘節式夾模機構要將8個螺母調整相同拉伸量相當困難,兩板式夾模機構的直壓缸拉伸哥林柱相對簡易,可確保哥林柱受力平衡度,保證模面平行度及哥林柱使用壽命。

5. 機台尺寸

射出成型機的機台長度以相同規格對比,肘節式射出成型機受限於肘節連桿機構的活動範圍,外曲式射出成型機的機台長度為10.1m,內曲式射出成型機的機台長度為11.2 m,但兩者機台長度都大於兩板式射出成型機,兩板式射出成型機的機台長度僅7.9 m。兩板式射出成型機的整體尺寸比同規格的肘節式射出成型機可減少20%以上的占地空間 (如圖17所示)。對生產汽車保險桿、座椅、大型垃圾桶或深桶類的塑膠製品的客戶,兩板式射出成型機能有更好的廠區空間應用。

綜合以上概述結果,最合理的中大型夾模機構為兩板式夾模機構。兩板式射出成型機必須做到許多精度要求確保結構穩定,結構穩定度取決各廠設計部的設計內涵。

華嶸集團技研部針對兩板式夾模機構有深入研究,有鑑於原有特色優勢再研發多項專利技術,搭配標準化的組立作業與嚴謹的加工要求,確保射出成型機的結構強度及機台穩定度。

前一則新聞:如何選擇適合的射出成型機?從機台本身及塑膠製品出發!

下一則新聞:橡塑膠展2022-台北橡塑膠展,華嶸即將與您見面