立式注塑成型机的易维护设计特性

2026-01-22 08:45:15

立式注塑成型机在制造环境中属于关键生产设备,其设备利用率与运行稳定性直接影响企业的盈利能力。虽然设备安装后的保养维护流程可以保障日常运行,但真正决定设备能否在多年连续生产中保持稳定性能的,仍然是机器本身的设计。

本文将从设备设计角度探讨立式注塑成型机的维护议题,说明行业普遍重视的「易维护设计」特性,以及这些设计为何能够支撑长期、稳定的生产表现。

所谓“易维护设计”,是指设备在结构架构、部件集成方式以及整体布局上,能够有效降低长时间运行过程中产生的磨损累积,并避免性能随时间发生漂移。

在立式注塑成型应用中,这些设计考量尤为重要,因为立式设备通常用于嵌件注塑、包覆成型以及高精度装配等工艺。

该概念并不侧重于保养周期或维修作业流程,而是关注哪些设计选择能够降低维护发生的频率,以及设备在实际生产负载条件下,是否仍能保持可预测且稳定的长期运行表现。

在高产量制造环境中,频繁停机是不可接受的风险。以嵌件注塑为例,每一个成型周期前都需要放置金属零件,设备必须在数百万次循环中持续保持定位精度而不发生偏移。

因此,制造企业在评估设备时,越来越重视结构耐久性,而不仅仅是维修是否方便。易维护设计能够从根本上支撑生产稳定性,其优势包括:

- 降低重复运行所造成的机械应力累积

- 提供良好的运行可视性,便于早期发现异常

- 通过坚固的结构设计,减少突发性故障风险

立式注塑成型机由于其运动路径简化、结构紧凑,尤其适合这类对稳定性要求极高的生产环境。

立式注塑成型机的垂直结构布局在设计上具有明显优势。重力方向与锁模方向一致,使注射压力能够通过压缩方式承载,而非通过复杂的受力路径进行分散。

与卧式系统相比,立式设备的运动轴数量更少。注射单元采用线性受控运动,而模具区域在注射过程中保持稳定,大幅减少了易产生磨损的机械接触界面数量。

这种结构简化的设计,有助于支撑长时间连续生产,并降低应力集中问题,使受力分布更加均匀。对于嵌件注塑和精密成型应用而言,设备结构和布局的选择直接影响长期生产稳定性。

此外,紧凑的立式布局还提升了设备周围的可接近性,使人员在不中断生产的情况下,更容易进行观察和确认。

立式注塑成型机的一大特征是其开放且直观的模具操作区域。垂直模板布局使操作人员在调试和生产过程中,可以直接正面观察模具状态,无需中断生产即可进行目视检查。

在嵌件注塑和包覆成型环境中,操作人员需要在每个成型循环前放置零件,这一设计显得尤为重要。良好的可接近性可帮助操作人员:

- 在生产过程中实时确认模具状态和嵌件定位

- 在生产初期即发现潜在异常

- 无需长时间停机即可完成检查作业

现代立式注塑成型机在关键系统上普遍采用模块化设计理念。注射单元、锁模系统和动力单元均为独立模块,并通过标准化接口与设备主体连接。

这种模块化结构带来了多项实际优势:

- 可单独访问或更换特定模块,无需大范围拆解设备

- 在需要调整或更换时,有效缩短停机时间

- 未来升级或规格调整更加灵活高效

同时,模块化设计也提升了应用灵活性,用户可根据注射量、塑化稳定性和精度要求选择合适的注射单元,而无需改变整体设备架构。

精确的锁模对中能够有效保护模具和设备结构,避免过早磨损。立式注塑成型机通过稳定的模板平行度设计,使锁模力在反复施加过程中仍能保持一致。

锁模系统可将锁模吨位均匀分布于整个模具表面。当工程设计在模板几何结构和导向系统上进行优化时,锁模力便可在长期运行中保持稳定。

稳定的锁模设计有助于:

- 在重复循环中保持模具对中精度

- 降低昂贵模具因受力不均而产生的损耗

- 确保产品尺寸在长时间生产中的一致性

通过同时保护模具和设备结构,稳定的锁模系统可直接提升整体生产可靠性。

动力单元是立式注塑成型机长期稳定运行的关键因素,因为它决定了每一个成型周期中的力、压力以及运动控制方式。当动力单元采用模块化设计,并与高振动区域有效隔离,再通过标准化结构与设备连接时,可显著降低应力传递。

这种设计能够减少对锁模系统和注射系统的影响,从而降低长期运行中的机械疲劳。同时,稳定的动力输出也有助于提升注射压力、锁模力建立过程以及整体循环重复性的稳定性,尤其适用于对微小变化极为敏感的嵌件注塑工艺。

控制系统的设计本质上是一种预防机制,而非事后诊断工具。现代立式注塑成型机在液压、电气和机械系统中集成了多种传感元件,对关键运行参数进行持续监控。

这些控制系统可跟踪温度稳定性、压力一致性以及循环时间变化,并帮助实现以下目标:

- 在长时间生产过程中保持稳定的成型条件

- 在早期阶段发现异常运行趋势

- 在偏差影响产品质量或导致部件应力之前及时预警

通过实时数据反馈,集成式控制系统支持主动调整,而非被动维修。

具备自动化兼容性的设计可降低人工操作带来的波动性和依赖性。立式注塑成型机通常预留标准接口,便于集成机械手取件、自动嵌件供料以及输送系统。

立式结构也使自动化系统的集成更加简便。机器人可从上方或侧方进入模具区域,不会干扰注射单元的运动,而开放式模具结构也便于视觉检测系统在生产过程中对产品质量进行确认。

自动化兼容设计可带来以下优势:

- 不依赖人工干预的稳定循环时间

- 降低因人工操作引入的机械干扰和应力

- 在长时间生产中实现更高的一致性和重复性

当设备在初期工程设计阶段即纳入自动化接口考量,制造企业便可随着产量提升,逐步引入更高水平的自动化配置。

立式注塑成型机的易维护特性,源于一系列以稳定性、可接近性和结构效率为核心的工程设计选择。包括紧凑的立式布局、开放式模具区域、模块化结构、稳定的锁模系统以及集成式控制平台,这些设计共同支撑了稳定生产和低干扰运行。

通过在设计层面提前应对维护挑战,而非依赖高频率维修,立式注塑成型机能够为现代制造环境提供所需的高设备利用率和稳定产出。

如果您正在评估用于嵌件注塑或精密成型的立式注塑成型机,欢迎与华嵘分享您的产品需求。我们的团队可根据您的产线目标和自动化规划,推荐合适的设备配置方案。

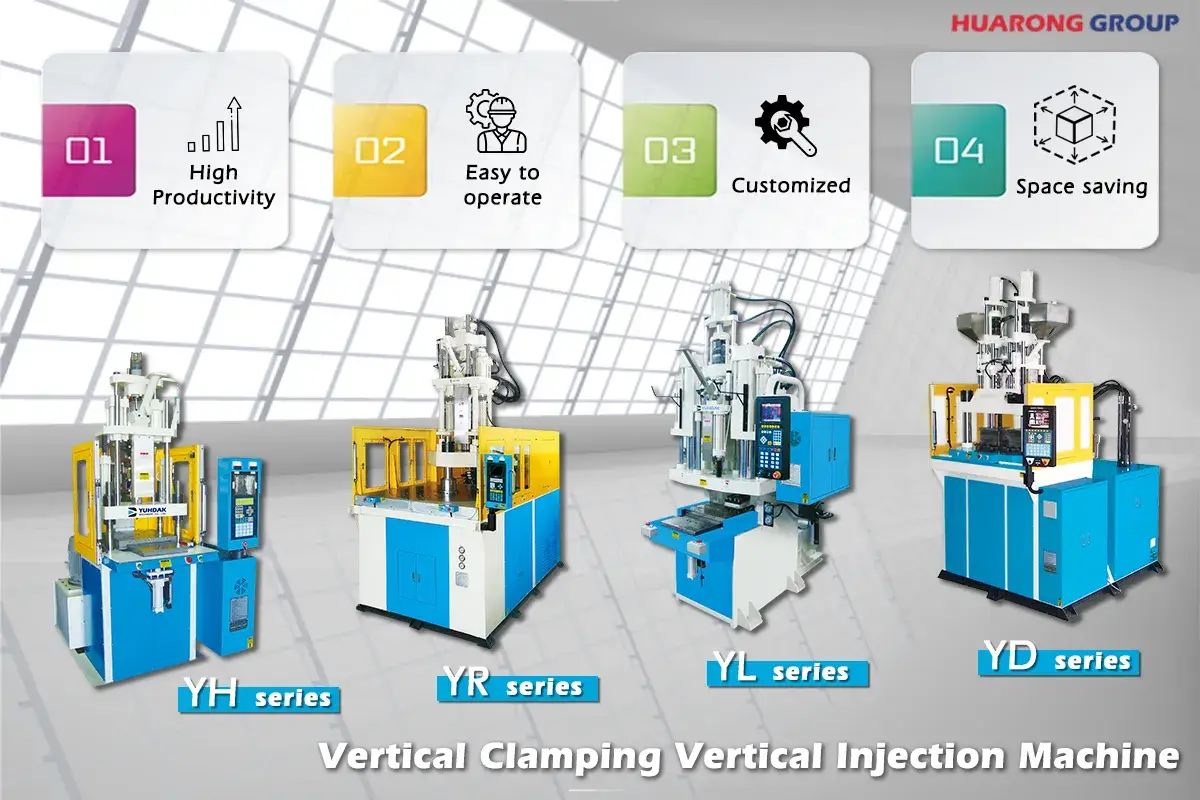

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/