注塑成型周期时间:迈向更快、更智慧制造的关键

2025-04-25 11:43:53

注塑成型周期时间(Cycle Time)是塑胶制造中最关键的指标之一。它直接影响您的生产效率、单件成本,甚至关系到设备寿命。本文将深入解析周期时间的定义、影响因素,以及优化成型周期的实战策略,帮助您打造更具竞争力的成型产线。

注塑成型周期时间是指完成一个完整成型循环所需的总时间,从模具闭合开始,到产品顶出、模具再次开启为止。

- 模具闭合时间:模具完成合模与锁模所需的时间。

- 注塑时间:熔融塑料透过喷嘴注入模穴的过程,时间取决于注塑速度、胶量与流动阻力。

- 保压时间:维持模内压力以补偿冷却收缩,避免产生缩痕与空洞。

- 冷却时间:最耗时的阶段,塑料在模具中冷却凝固。

- 开模时间:冷却后模具开启,准备顶出。

- 顶出时间:使用顶出针或机械手将产品顶出。若产品黏模或需多次顶出,时间会增加。

- 延迟/其他时间:包含下列非制程动作的时间:

- 安全确认或讯号延迟

- 机械手或输送带动作

- 人工介入

- 液压或控制系统延迟

Cycle Time 决定了你一小时能生产几模产品,直接影响你的:

- 产能(Productivity)

- 单件成本(Cost per piece)

- 交期(Lead Time)

- 设备稼动率(Utilization)

举例说明:

- 如果 Cycle Time 是 30 秒,一小时最多成型 120 模

- 如果能缩短到 25 秒,那就能生产 144 模 ➜ 效率提升 20%!

所以,即使只是节省 2~3 秒的周期时间,在大批量生产中也会造成显著的总产出差异,对于瓶颈工站更是影响巨大。

这是注塑成型现场最常被问到的关键问题之一。想要缩短周期,不只靠机台速度,更重要的是整合「模具」、「机台」、「成品设计」、「制程控制」与「自动化系统」,从各个环节同时下手。以下几个方向供参考:

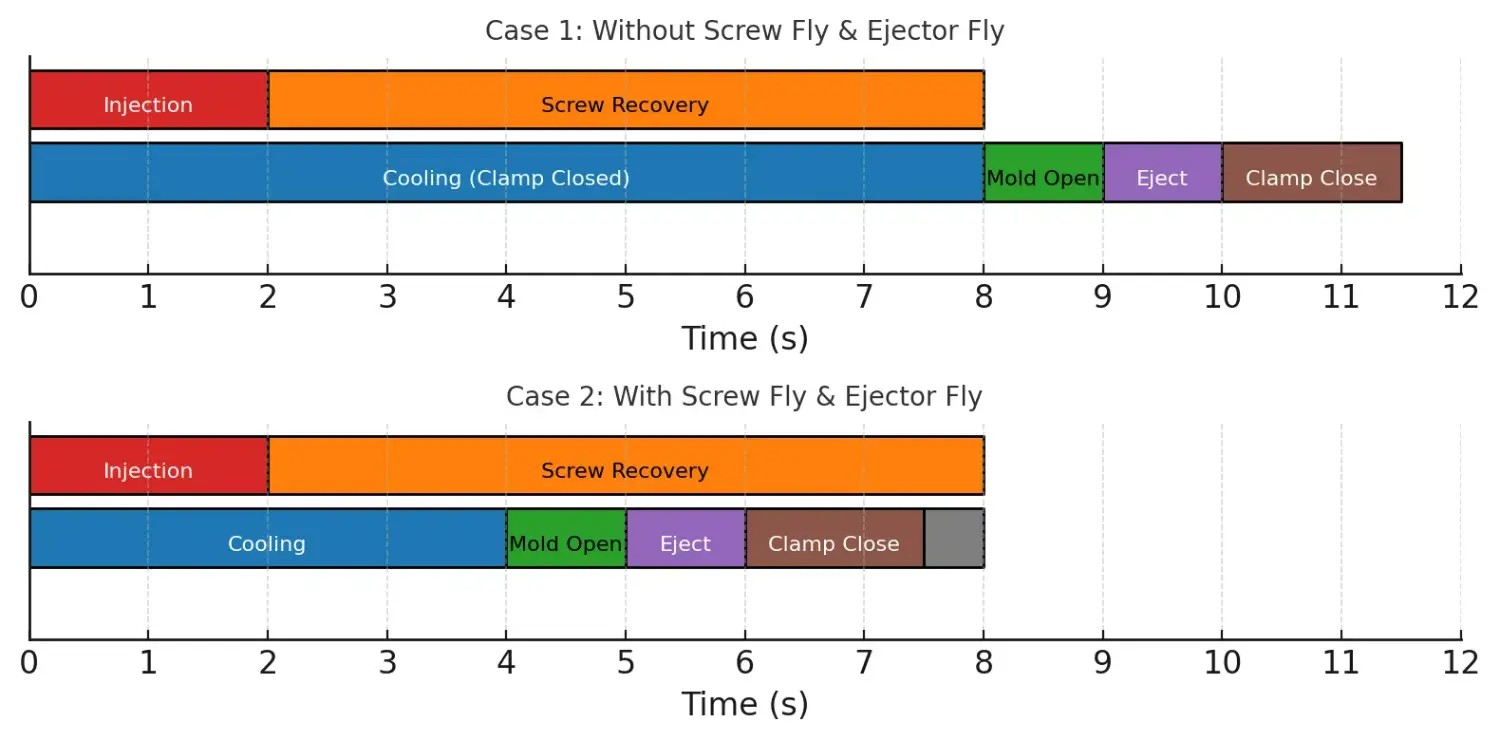

又称:塑化与开模同步进行(Simultaneous Plasticizing and Mold Opening)

此技术是当注塑成型机的储料所需时间大于冷却时间时,为了避免开模完成后仍需等待储料完成,进而浪费空转时间,此技术允许机台在模具开启的过程中,即开始进行螺杆的塑化储料动作。

核心条件是:当储料时间大于冷却时间时,启用边开边储(即射储分离)才能真正有效缩短Cycle Time。

效益:

- 储料与模具开模动作重叠,提高时间利用率

- 减少空转时间,提升周期重叠效率

- 可缩短整体成型周期达 10~20%

- 搭配直驱式储料系统(如华嵘设计)可进一步提升节能效率(最高可节能 26%)

适用场景:

- 冷却时间长的大型产品

- 高产量生产需求

- 具备独立塑化控制系统的机台

又称:顶出与开模同步进行(Simultaneous Ejection and Mold Opening)

此技术使机台在模具尚未完全打开时,就开始顶出成品。前提是产品结构与模具设计允许,且能确保脱模安全,不损伤产品或模具。

特别注意是:边开边顶与边开边中子通常只能择一启用,因为顶出与中子动作通常共用同一组液压油路或电磁阀,无法同时动作。

效益:

- 顶出与开模动作重叠,节省空转等待

- 加快顶出流程

- 适合产品结构简单且表面不易损伤者

适用场景:

- 标准化大量生产

- 不需保护表面的产品设计

与边开边顶相似,边开边中子是指模具开启的过程中同步启动滑块或中子抽出动作,同样是为了节省整个开模后才启动中子的等待时间。

特别注意是:边开边顶与边开边中子通常只能择一启用,因为顶出与中子动作通常共用同一组液压油路或电磁阀,无法同时动作。

适用场景:

- 有滑块或侧抽结构的模具

- 产品结构允许提前脱离中子的成型件

效益:

- 中子抽出与开模同步,节省脱模延迟时间

- 缩短整体成型周期

注意事项:

- 中子必须在开模过程中安全脱开,避免卡模或损坏

- 须在设计阶段确认油路规划及动作逻辑

| 配置类型 | 核心技术说明 | 对成型周期的影响 | 复杂度 | 适用场景 | 注意事项 |

|---|---|---|---|---|---|

| 边开边储(Screw Fly) 模具开模同时进行螺杆塑化储料 | 当储料时间大于冷却时间时,开模过程同步开始塑化,避免空转等待 | 可缩短成型周期10~20%,并提升能源利用效率(搭配直驱系统可节能最高26%) | 低至中 | 冷却时间长的大型产品 | 储料时间需大于冷却时间 须防止熔胶漏出 |

| 边开边顶(Ejector Fly) 模具开模同时启动顶出动作 | 模具尚未完全开启时提前顶出成品,节省顶出等待时间 | 加快顶出流程,提升成型节奏,整体缩短Cycle Time | 低至中 | 标准化大量生产 结构简单、不需表面保护的产品 | 须确认产品可安全提前脱模 |

| 边开边中子(Core Pull Fly) 模具开模同时同步抽中子动作 | 开模过程中同步滑块抽出,消除开模后等待中子的时间 | 缩短脱模延迟时间,提升生产效率 | 中 | 有滑块或侧抽结构的模具 可提前脱离中子的产品 | 中子抽出需同步安全脱离 |

- 分段射出(快→慢→快)确保填充稳定,防止毛边

- 保压时间依产品特性调整,避免过补压

- 合并动作如开模与顶出同步

- 开模段速优化(快速开模+慢速停煞)

- 检查模具水路是否均匀覆盖关键区域

- 加装模温控制器提升冷却效率与稳定性

- 采用双回路设计或热平衡设计

- 导入微物理发泡注塑成型技术:微物理发泡是一种先进的物理发泡技术,透过将超临界流体(如 N₂ 或 CO₂)注入塑料熔胶中产生均匀的微气泡结构,达成下列成效:

- 缩短冷却时间

- 减轻产品重量与压力负荷

- 改善尺寸稳定性与翘曲变形

- 发泡后材料密度降低,导热性改善,内部无需厚壁完全冷却即可脱模。

- 通常可减少冷却时间达 20~30%。

- 适合结构件、不需要高密度的外壳件(如物流箱、工具外壳等)。

- 同时降低注塑压力,减少锁模力需求,动作更轻快。

- 微气泡可平衡内部应力,提升尺寸稳定性。

- 机械手臂同步取件:缩短模具开模等待时间,并提升安全性与一致性。

- 整合自动剪水口、自动包装、组装流程:让后段作业与模具开关同步。

- 立式注塑机情况下采用双滑板、转盘机构:达到 A 取出、B 注塑交错作业,减少停机时间。

- 模内贴标技术:在注塑成型内完成贴标,减少额外加工周期。

- 智慧管理系统

- 监测周期时间、射压、保压压力、模温、机构时间等参数

- 若某一周期异常变长,可立即警示与溯源

- 远端诊断支援:维修或成型异常时,缩短停机等待时间

Cycle Time(成型周期时间)是指从一次成型动作开始,到下一次相同动作开始的总时间。也就是说,从模具闭合、射出、保压、冷却、开模、顶出、到模具再次闭合为止的整体动作所花费的时间。

举例来说:

一个产品从开始注塑到取出再关模,一共花了 30 秒,这就是该产品的 Cycle Time。

Cycle Time 通常是以秒为单位,计算公式如下:

实际上,有些客户也会直接观察操作介面上的周期记录,或透过控制器或周期分析系统来量测。

举例来说:

- 模具闭合:1.5 秒

- 射出:2 秒

- 保压:3 秒

- 冷却:15 秒

- 开模:1.2 秒

- 顶出:1.3 秒

- 合计:Cycle Time = 24 秒

Cycle Time 没有固定的「标准值」,它会根据以下因素而有很大差异:

主要影响因素

- 产品大小与厚度:愈厚愈大,冷却时间愈长。

- 模穴数量:多模时顶出、开模时间可能增加。

- 塑胶原料特性:如 PA、PC 通常冷却较慢;PP、PE 成型快。

- 模具冷却设计是否良好。

- 是否搭配自动化设备(如机械手、快速模具、更高阶控制器)。

| 应用类型 | 常见 Cycle Time 范围 |

|---|---|

| 小型消费品(瓶盖) | 10–20 秒 |

| 一般家电、车内饰 | 25–45 秒 |

| 厚壁或大型工件 | 60–90 秒 |

在实务上,当我们不含冷却时间、只想描述「机台动作本身」所需的周期时,通常以下干循环时间(Dry Cycle Time / 空周期时间)方式表达:指机台在不装模具、不注塑、不冷却的情况下,纯粹进行「模具开合+顶出」一个完整动作所需的最短时间。

在不安装模具、不注塑、不冷却、不加载塑料的情况下,让机台进行一套完整「关模 → 开模 → 顶出 → 回位」的循环动作所需时间。它是机构动作的最小周期极限值,也代表了机台的基础动作性能与速度反应能力。

在没有模具、没有注塑动作、纯粹开模关模与顶出的动作时间,会依据机台的大小(锁模力吨数)与行程距离不同而有所差异。举例来说,越大型的机台,开模与关模的行程较长、模板重量较重,所需的动作时间自然也会比较久;反之,小吨数机台动作行程短,干周期会较快。

在注塑成型的实务现场,Cycle Time 的优化从来不是单一参数的微调,而是一整套从机台动作、模具冷却、控制逻辑、材料特性到智慧监控的整体思维。

如同我们在本文所介绍的几大方向—

从动作合并与段速优化,到导入微物理发泡技术与直驱储料马达系统;从冷却水路设计到模内自动化与智慧平台数据监控,每一个环节的优化,累积起来就能替企业创造可观的时间与产能差异。

- 每小时产能提升 10~30%,订单交期更具弹性与竞争力

- 降低单件成本,减少用电、人力与耗材浪费

- 生产节奏更稳定,有利于品质控管与产线排程

- 迈向 ESG 节能目标,导入节能设备与发泡技术,同时强化永续价值

如果您在注塑成型机、自动化整合或智慧管理系统方面有规划需求,欢迎与我们联系。华嵘将以超过 40 年注塑成型经验,我们提供专业的设备建议与导入规划,协助您朝向高效率、低能耗、智慧制造的方向迈进。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/