抽芯射出成型:抽芯机构与射出压力控制的工程指南

2026-02-13 09:05:46

抽芯射出成型是利用可动的侧向抽芯或滑块机构,在主开模方向之外增加脱模方向,用于成型倒扣、侧孔与部分内部特征。量产稳定的核心不只是能做出倒扣,而是抽芯到位与终点保持可靠,保压期间能抵抗模内压力负载,并在安全的脱模时间窗内退回,让尺寸、外观与周期时间长期可控。

抽芯射出成型在充填前讓抽芯進入模穴並到位鎖定,充填與保壓期間維持位置不回推,抽芯退回必須發生在開模前且產品已具備足夠剛性之後,避免拖痕、變形、白化或裂紋。當抽芯機構與製程控制整合得當,抽芯射出成型可以在單一週期內完成原本需要二次加工或組裝的側向結構,提升良率並降低總成本。

抽芯射出成型常見特徵包含側窗、橫向孔、卡扣、倒扣肋、內部流道與部分螺紋。這些特徵多為功能性界面,公差與表面粗糙度會直接影響裝配良率、密合度與產品使用可靠度。

抽芯時序的三個關鍵點是到位、保持、退回。抽芯必須在射出前完成全行程到位並鎖定終點位置,保壓期間必須抵抗模內壓力峰值造成的回推負載,抽芯退回則必須等到產品達到安全脫模剛性,避免拖痕與倒扣處白化裂紋。

當模具開始開模後,(油壓缸 Hydraulic Cylinder)帶動(拔塊主體 Pull Block Main Body)向後運動。第一階段在(滑塊主體 Slide Main Body)仍被保持的狀態下,先讓倒扣部位解除束縛。第二階段再進一步拉回(滑塊主體 Slide Main Body)使其完全退離。量產控制的重點在於倒扣剛解除的瞬間,因為它界定了兩階段切換的安全時機,若切換不當,容易產生拖痕、白化或結構拉裂。

抽芯機構選型要以行程、所需推拉力、模具空間與動作控制需求為主,並在預期模內壓力負載下驗證終點位置保持能力。抽芯射出成型的常見驅動包含油壓抽芯與氣壓抽芯,兩者差異主要在可提供的抽芯力、抗回推能力、對供應波動的敏感度與維護重點。

油壓抽芯常用於長行程、深倒扣、大抽芯面積與高模內負載條件。量產穩定性通常仰賴終點位置保持設計,常見做法包含機械鎖固特徵與油壓鎖固迴路的搭配,同時需管理油溫、漏油風險與油管路徑,避免動作延遲、保持力不足或維護成本上升。

氣壓抽芯常用於短行程與中等負載。它較容易受到工廠供氣波動影響,在高模內壓力負載下若缺乏硬限位或鎖固策略,可能產生位移與尺寸漂移。當負載裕度足夠時,氣壓抽芯的優點是配管相對簡化、模具區域較乾淨,且維護與更換通常較快速。

| 比較項目 | 油壓抽芯(Hydraulic Core Pull) | 氣壓抽芯(Pneumatic Core Pull) |

|---|---|---|

| 驅動來源 | 油壓油壓力 | 壓縮空氣 |

| 適用情境 | 深倒扣、長行程、大抽芯面積、高模內負載 | 淺倒扣、短行程、中等負載 |

| 可提供抽芯力 | 較高,適合抵抗保壓期間高負載 | 較低,受限於空壓與缸徑 |

| 高射出壓力下的終點保持穩定性 | 抗回推能力較強,較適合高射出壓力製程 | 模內負載上升時較易位移,對高射出壓力較敏感 |

| 行程能力 | 支援長行程相對容易 | 適合短行程,長行程通常更慢且穩定性較差 |

| 動作控制與重複性 | 油壓與油溫控制良好時,重複性佳 | 更依賴供氣穩定、調壓器與節流設定 |

| 對供應波動敏感度 | 中等,受油溫與壓力調節影響 | 較高,受工廠空壓波動與管路限制影響 |

| 維護重點 | 油封狀態、漏油風險、油溫控制、油管路徑 | 漏氣、調壓器性能、除水、氣管路徑與節流限制 |

| 清潔與環境 | 需管理漏油風險 | 模具區域較乾淨,無漏油顧慮 |

| 快速選擇準則 | 需要在保壓與高射出壓力下仍保持穩定時優先 | 負載較小且希望管路簡化、維護容易時優先 |

當模具包含多組滑塊與側向抽芯時,量產成功的關鍵是機構動作的同步與可預測性。抽芯必須全行程到位,保壓期間必須保持位置,且必須在安全脫模時間窗內退回。油壓式與伺服射出成型機是常見選擇,因為抽芯油路介面與控制訊號更容易整合多組油壓抽芯。氣壓抽芯也可用於模內負載不高且終點位置保持穩定的情境。

在許多工廠中,通用射出成型機搭配合適的抽芯迴路是一種平衡方案,可支援較複雜的模具並維持合理的維護成本。最終結果仍取決於模具鎖固設計、導引剛性、止口密合與射出壓力控制是否一致。

建議機台:通用射出成型機 HRN 系列

抽芯射出成型的製程控制本質是壓力管理,因為模內壓力會轉換成作用在滑塊、抽芯與止口面的機械負載。量產穩定的控制目標是以最低必要的射出壓力曲線達成穩定充填與保壓,同時把模內壓力峰值控制在抽芯保持與導引能力可承受的範圍內。

射出壓力與模內壓力相關但不等同。抽芯與滑塊機構承受的主要負載來自模內壓力,尤其在保壓階段更明顯。若模內壓力峰值過高,可能造成抽芯回推、止口溢料與尺寸漂移,因此射出壓力控制同時是一個充填需求,也是一個機構限制條件。

射出速度會影響剪切升溫與熔膠前緣穩定性。充填過快可能增加噴射紋、流痕與熔接線弱化。充填過慢則可能在抽芯限制區域附近提前凍結,導致壓力需求上升並提高短射風險。轉保壓點需避免薄肉區過度保壓,同時維持抽芯形成厚肉區的補縮。轉保壓時序不佳常見表徵是抽芯特徵附近凹痕,或因應力偏高而在倒扣解除時出現白化或裂紋。

熔膠溫度會改變黏度與流動阻力,進而影響充填與保壓所需的壓力。熔膠條件小幅變化可能明顯影響模內壓力峰值與抽芯穩定性。模溫則影響表面複製性與抽芯區域表面維持柔軟的時間。安全脫模時間窗取決於產品剛性與表面狀態。產品仍偏軟時抽芯退回容易拖痕,表面過冷偏脆時則更容易在倒扣處白化或裂裂,對缺口敏感材料尤其明顯。

背壓影響熔膠均勻性、密度穩定與含氣狀態。熔膠品質不穩可能放大抽芯特徵附近的熔接線弱化與表面霧化。背壓需足以穩定塑化,但不宜過高造成熔膠過熱或樹脂劣化。

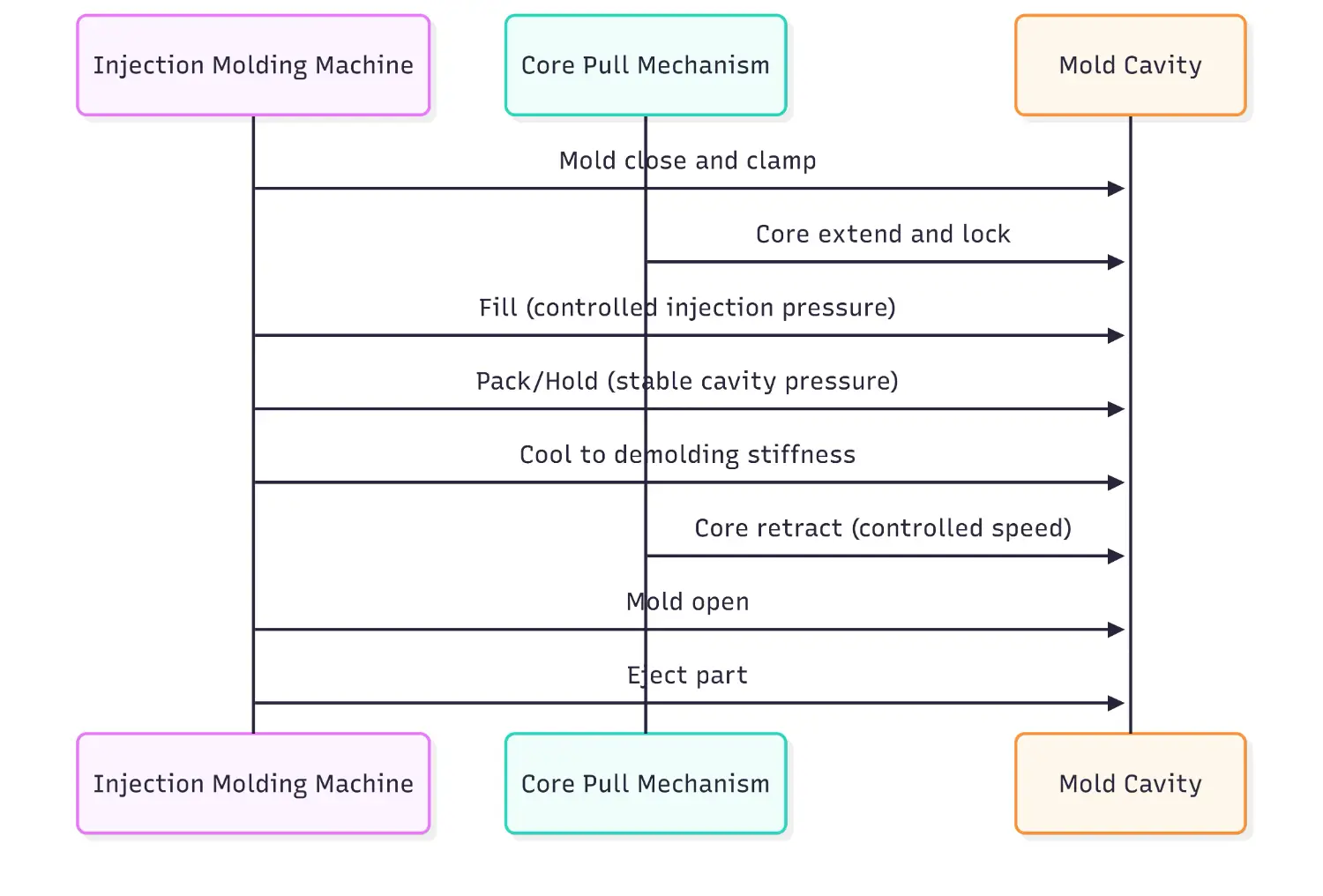

抽芯射出成型的最低安全操作順序

- 合模與鎖模

- 抽芯伸出並鎖定終點位置

- 以受控速度充填並設定壓力上限

- 保壓與保壓保持,維持穩定模內壓力

- 冷卻至產品達到安全脫模剛性

- 以受控速度抽芯退回

- 開模

- 頂出產品

抽芯射出成型的缺陷排除應先區分機構原因與製程原因,再用壓力與位置的證據驗證,避免只靠經驗調整造成反覆試錯。

常見原因是抽芯退回過早、抽芯面粗糙或污染、局部冷卻不足。改善方向包含延後退回、降低退回速度、提升表面拋光或鍍層,以及強化抽芯區域的局部冷卻。

常見原因包含滑塊或止口面變形、磨耗、導引不足、鎖固不足或模內壓力峰值過高。製程面可透過速度分段、改善排氣、優化保壓來降低峰值負載。機構面可透過止口幾何修正、耐磨板與更強導引結構來提高封口能力。

常由充填不平衡或澆口位置不對稱導致的橫向壓力梯度引起。對策通常包含流道平衡、澆口位置調整、強化導引與提升終點位置保持能力。

通常表示倒扣解除時應變過大。改善方向包含提高脫扣時的局部溫度、增加拔模斜度或圓角、降低倒扣深度與調整退回順序。對缺口敏感材料可能需要在設計面修改,即使製程已最佳化仍可能無法完全避免。

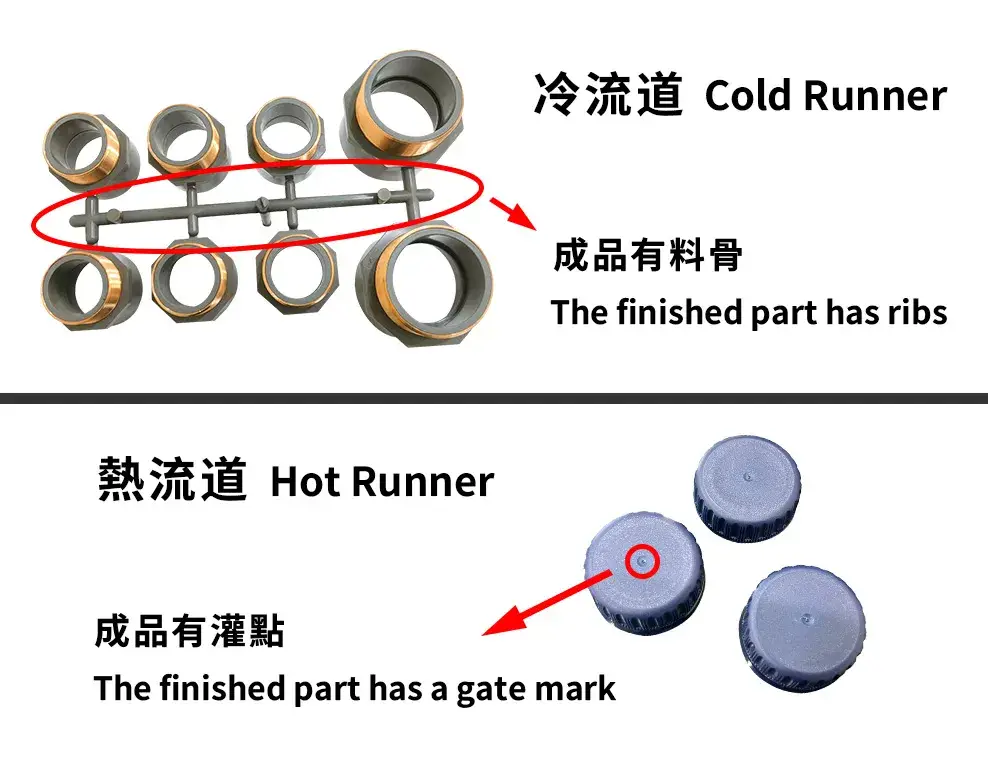

熱澆道可降低溫度損失與壓降,降低模內壓力需求並改善抽芯限制區周圍的充填穩定性。針閥澆口有助於控制充填順序,降低多澆口模具的停滯與熔接線嚴重度。多穴模具中歧管與流道平衡更關鍵,因為不平衡通常最先表現在抽芯形成的特徵周圍。

抽芯射出成型的量產價值在於以單一週期形成側向功能結構,取代二次加工或組裝,同時在工廠的壓力波動、冷卻變化與模具磨耗條件下仍能維持一致品質。

汽車、連接器與功能外殼常用抽芯形成側窗、扣位、內部卡榫與連接器腔體,減少後加工並提升裝配一致性。醫療與流體零件常用於內部接口、側向開口與流道,避免鑽孔與人工修整。消費性與外觀件常用於隱藏式卡扣與裝飾開口,外觀與手感要求高,必須特別管理射出壓力分段、抽芯表面品質與退回時序以避免刮傷、光澤差與熔接線可視性。

抽芯射出成型用於生產具有倒扣、側孔、內部空腔與多方向幾何的零件,這些特徵若用標準二板模直接脫模,容易造成產品損傷。

射出壓力在充填與保壓期間會導致模內壓力上升,而模內壓力會成為作用在抽芯與滑塊機構上的機械負載。射出壓力過高可能造成抽芯回推、止口溢料與尺寸漂移,因此射出壓力控制同時是充填需求與機構安全限制。

當所需行程與抽芯力屬中等、倒扣較淺,且保壓期間的模內負載足夠低,抽芯不會在預期射出壓力下被回推時,可選用氣壓抽芯。若希望模具區域更乾淨、不希望有油管,且工廠供氣穩定,也常採用氣壓抽芯。

熱澆道常能降低黏度損失與壓降,降低所需射出壓力並提升抽芯限制區附近的充填穩定性,尤其在多澆口或幾何複雜的模具上更常見。

抽芯射出成型能在單一週期內形成倒扣、側孔與內部特徵,但要達到量產穩定,必須把抽芯機構與製程控制整合為同一套系統。機構面應先確立合適的驅動方式與可靠的終點位置保持概念,再在保壓階段的模內壓力峰值下驗證導引剛性與止口密合。製程面應先穩定充填與轉保壓點以避免壓力尖峰,再調整保壓與冷卻,使抽芯退回前落在可重複的安全脫模時間窗內。

建議的落地步驟包含三項。第一,驗證抽芯動作序列與互鎖,包含開模行程、抽芯位置感測與安全退回時序。第二,觀察模內壓力行為並調整速度分段、轉保壓點與保壓設定,降低峰值負載同時維持尺寸穩定。第三,建立磨耗面、潤滑與油壓或空壓供應穩定性的維護檢核點。當這些要素一致時,抽芯射出成型可降低二次加工、提升良率,並讓週期時間在長期量產中更可預測。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/