注塑成型中的热流道与冷流道:关键差异&模具设计

2026-01-09 13:17:33

在塑料注塑成型行业中,模具系统的选择不仅影响产品质量,也决定生产效率与成本效益,热流道与冷流道模具是目前最常用的两大注塑成型系统,各有优劣与局限。对于需要精确控制尺寸、提升零件品质或追求大批量高效生产的制造商而言,理解两者的工作原理与优缺点,以及选择时需要考虑的因素,是制定最佳工艺策略的关键。

热流道模具,又称无流道模或加热分流系统,通过模具内部的加热装置,将塑料熔体从注塑机喷嘴输送到零件型腔,保持流道温度高于塑料熔点,确保熔融状态。热流道系统主要由加热分流板与喷嘴两部分组成,分流板沿分型线平行输送熔融塑料至各零件型腔上方;喷嘴则垂直于分流板,将熔融料导入型腔。热流道系统可分为两类:

1. 隔热流道系统

- 流道本身不加热,依靠厚实通道和热传导保持熔融料温度。

- 成本较低,可快速更换颜色,材料流动较灵活。

- 对大型零件或长流道塑料的填充可能不足。

2. 加热流道系统

- 外加热流道:使用外部加热芯或加热板,材料完全熔融,热损失低,对热敏感材料友好,颜色切换方便。

- 内加热流道:流道内安装加热探针或加热管,利用熔融塑料的绝热特性减少热损失,但需要较高注射压力,颜色切换困难,热敏感材料易降解。

加热方式包括线圈、加热棒、加热管及带状加热器,配合多区域温控系统,可精确控制各流道温度,确保零件填充均匀与质量稳定。

- 高速循环:材料在流道中保持熔融,可缩短注塑周期,提高产能。

- 高材料利用率:消除冷流道废料,节省原料,减少后续回收或加工成本。

- 精确质量控制:温度与压力可分区控制,有效降低缩痕、焊接线及翘曲等缺陷。

- 适合大零件与高产量:大型零件及批量生产可保持稳定的尺寸精度与外观质量。

- 初期模具成本高,维护复杂,需要专业技术人员操作。

- 对热敏感或易降解材料不适用。

- 颜色切换困难,可能需要额外清理与调整。

1. 注射压力:大型零件或高粘度材料需模拟流动,确保压力充足。

2. 加热方式:外加热系统适合热敏感材料,内加热系统适合流动控制要求高的材料。

3. 喷嘴与流道设计:不同塑料及结晶型材料需选择合适的流道尺寸与喷嘴形式。

4. 标准化或定制化:标准热流道系统成本低、交期快、维护简单;定制化系统可满足特殊零件需求。

5. 多区域温控:大型模具或高精度材料需多区域控温,以补偿热损失并保持均温。

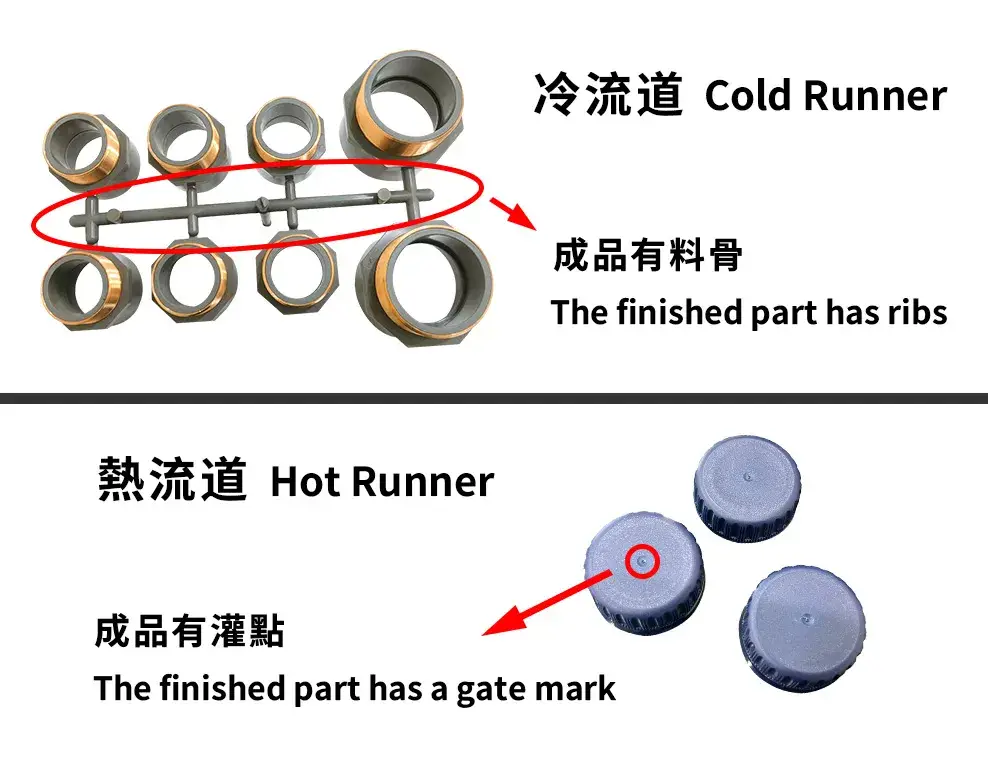

冷流道模具由两至三块模具板组成,塑料经流道注入型腔,流道本身不加热,塑料在流道中冷却固化,可分为两板模与三板模:

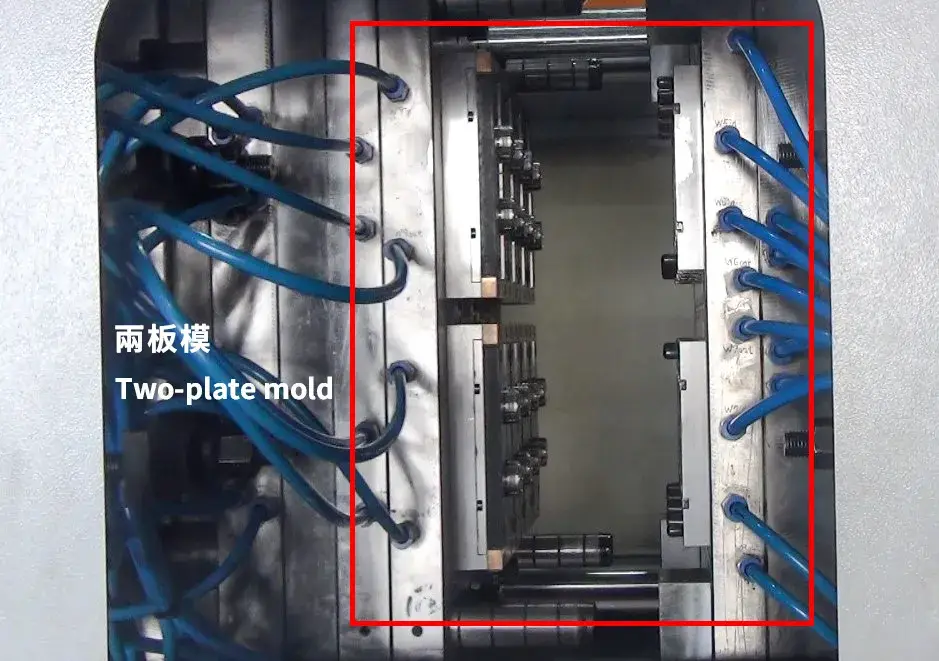

1. 两板模

- 流道与零件同时注射,需顶出系统将零件与流道分离。

- 模具结构简单,适用于常规零件设计。

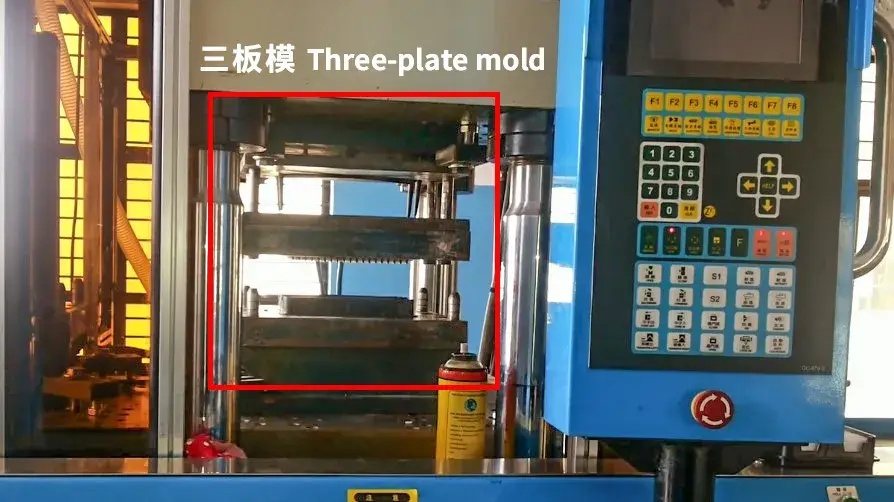

2. 三板模

- 流道与零件位于不同模版,可同时顶出零件与流道。

- 适合复杂零件或多型腔设计,但模具结构更复杂,维护稍高。

在冷流道系统中,流道通常比零件厚,以确保塑料冷却时能充分填充型腔,避免短射或翘曲,冷流道废料需回收或再加工,增加循环时间与操作成本。

- 低模具成本:结构简单,生产与维护成本低。

- 操作灵活:容易更换颜色与材料,尤其适合热敏感塑料。

- 适用多种材料:几乎没有热稳定性限制。

- 维护简单:模具拆卸、清洁及修改设计容易。

- 注射循环时间较长。

- 流道固化形成废料,增加原料浪费。

- 对复杂零件与大尺寸零件的填充及一致性控制较困难。

1. 流道尺寸:流道应比零件厚,以确保填充完整。

2. 进料口形式:常用隧道口,可随模具开合自动分离。

3. 喷嘴与流道设计:需考虑易清理性,防止死角硬化。

4. 模具维护便利性:简单设计利于日常维护及快速更换材料。

| 特性 | 热流道系统 | 冷流道系统 |

| 流道加热 | 加热,保持塑料熔融 | 不加热,塑料冷却固化 |

| 注射循环时间 | 短,效率高 | 长,效率低 |

| 材料浪费 | 几乎无 | 产生冷流道料需回收或丢弃 |

| 适用零件尺寸 | 大型零件与高产量 | 小型或中低产量零件 |

| 材料适用性 | 适合高温塑料、非热敏感材料 | 适合热敏感材料或低粘度塑料 |

| 颜色切换 | 较困难,需要清理流道 | 简单快速,无残留问题 |

| 模具成本 | 高 | 低 |

| 维护难易 | 较复杂 | 简单 |

| 精度控制 | 高 | 中 |

在决定采用热流道或冷流道系统时,需要综合考虑以下因素:

1. 产品尺寸与复杂度:大型或高精度零件倾向热流道;小型或简单零件倾向冷流道。

2. 材料特性:热敏感或易降解材料建议冷流道;高温塑料及多颜色零件可使用热流道。

3. 产量规模:高产量或长期生产可抵消热流道高投资成本;低产量、短周期或试产则适合冷流道。

4. 成本与维护:需考虑初期投资、材料浪费、能耗及维护费用,进行成本效益分析。

5. 工艺灵活性:颜色变换频繁或需快速调整模具设计,冷流道更具优势。

热流道与冷流道系统在注塑成型领域各有优势与限制。选择合适的模具系统应以产品特性、材料属性、产量规模及成本效益为依据,并结合专业工程师与模具供应商的建议,才能在质量、效率与成本之间取得最佳平衡,确保生产效益最大化。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/