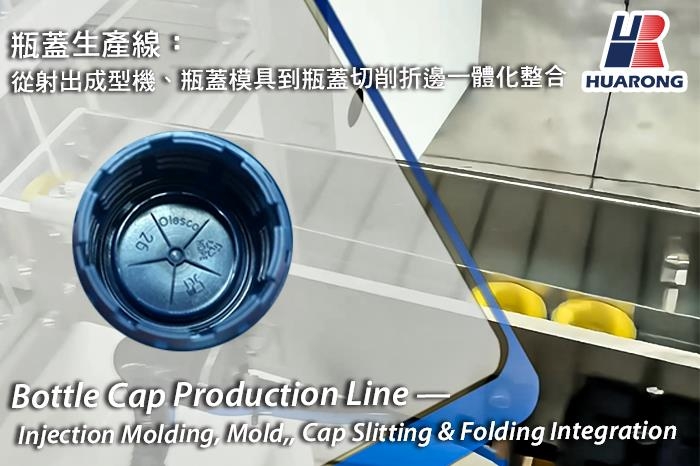

瓶蓋生產線:射出成型、瓶蓋模具設計與瓶蓋切削折邊整合

2025-12-05 13:43:11

塑膠瓶蓋看起來小巧簡單,但每一顆瓶蓋背後,其實都對應一條完整而講究效率的量產流程。身為射出成型機製造商,我們常被客戶詢問如何整合完整的瓶蓋生產線,尤其是需要防拆環功能的產品,更會牽涉到專用的塑膠瓶蓋切削折邊機與相關自動化。

本篇文章將說明如何規劃一條穩定、高效率且具未來彈性的塑膠瓶蓋生產線,內容包含:

- 回顧瓶蓋射出成型機在產線中的核心角色

- 說明瓶蓋模具設計,包含模內防拆環設計概念

- 深入解析塑膠瓶蓋切削折邊機的工作原理與產線整合方式

一條完整的塑膠瓶蓋生產線,遠不只是「一台射出成型機加一副模具」。在典型的飲料或食用油工廠中,瓶蓋量產流程通常包含:

- 射出成型機與瓶蓋模具

- 瓶蓋取出、整理與輸送系統

- 塑膠瓶蓋切削折邊機(用於防拆環加工)

- 選配的墊片置入或封口相關設備

- 視覺檢測與漏氣測試

- 計數、分選與包裝系統

若你剛開始接觸瓶蓋產品,建議先補足瓶蓋結構、材料與墊片功能的基礎概念,再進一步規劃整線配置。

延伸閱讀:塑膠蓋背後的科學:它們是如何被製造和保護內容物的?

每一條塑膠瓶蓋生產線的核心,都是瓶蓋射出成型機。瓶蓋本體與主要功能細節皆在此成形完成,例如:

- 內螺紋

- 密封結構(例如圓錐密封、塞式密封、墊片座等)

- 防拆環相關幾何(視設計策略而定)

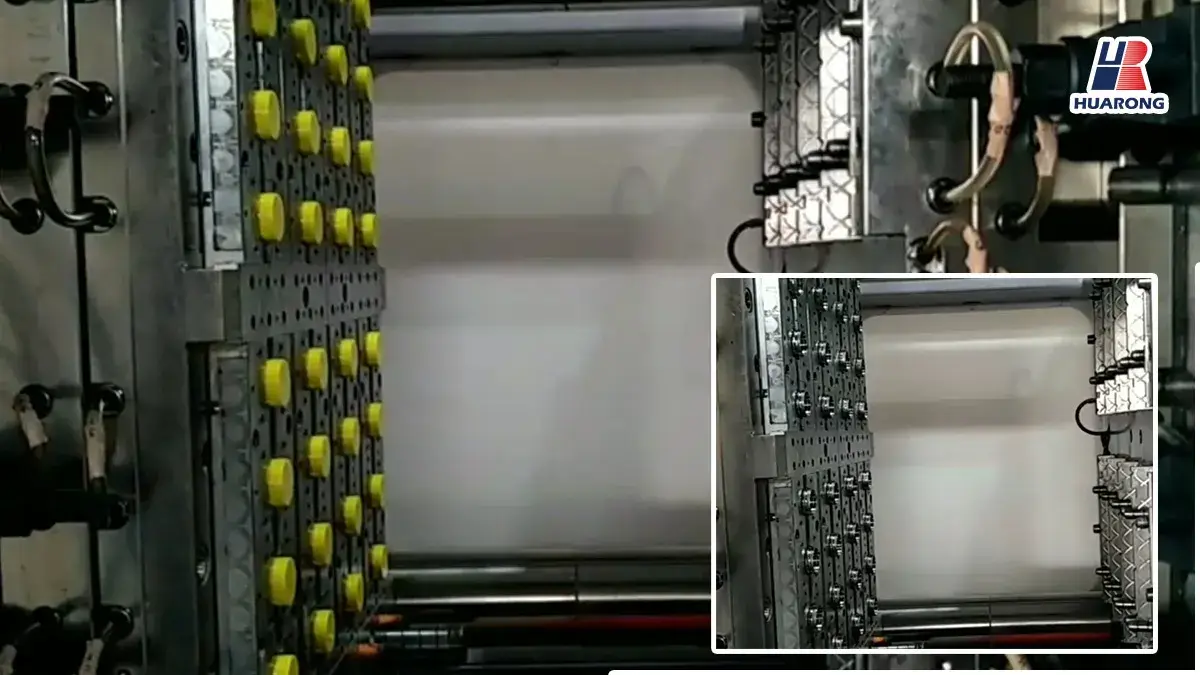

相較於一般塑膠件,瓶蓋產品的需求更集中於「高速、多穴、穩定一致」。

- 高速且可重複的成型循環

- 週期時間往往是數秒等級

- 鎖模開關模必須快速且平順

- 高精度與高穩定性

- 多穴成形的一致性

- 常見十六穴、三十二穴、四十八穴、六十四穴甚至更多

- 機台需確保每一穴都能均勻充填,包括距離澆口較遠的穴位

若你的瓶蓋產品以高速量產與能源效率為核心目標,通常會優先評估具備伺服節能與穩定射出控制能力的機型配置。

延伸閱讀:塑膠瓶蓋製造:射出成型技術與應用

在討論塑膠瓶蓋切削折邊機之前,瓶蓋模具設計其實已經決定了防拆環要如何成形、如何完成,以及後段設備需要承擔多少加工任務。

在典型的礦泉水蓋或食用油蓋設計中:

- 瓶蓋裙邊與防拆環區通常以連續圓筒狀一體成形

- 防拆環區可能略薄或有特定造型,但模內不形成切口或鉸鏈

- 成形後瓶蓋會進入塑膠瓶蓋切削折邊機進行:

- 切削形成切口與連接橋

- 將防拆環向內折,使其能扣在瓶口環下方

此作法的模具設計相對單純,並將防拆環的複雜度轉移到專用的後段加工設備。

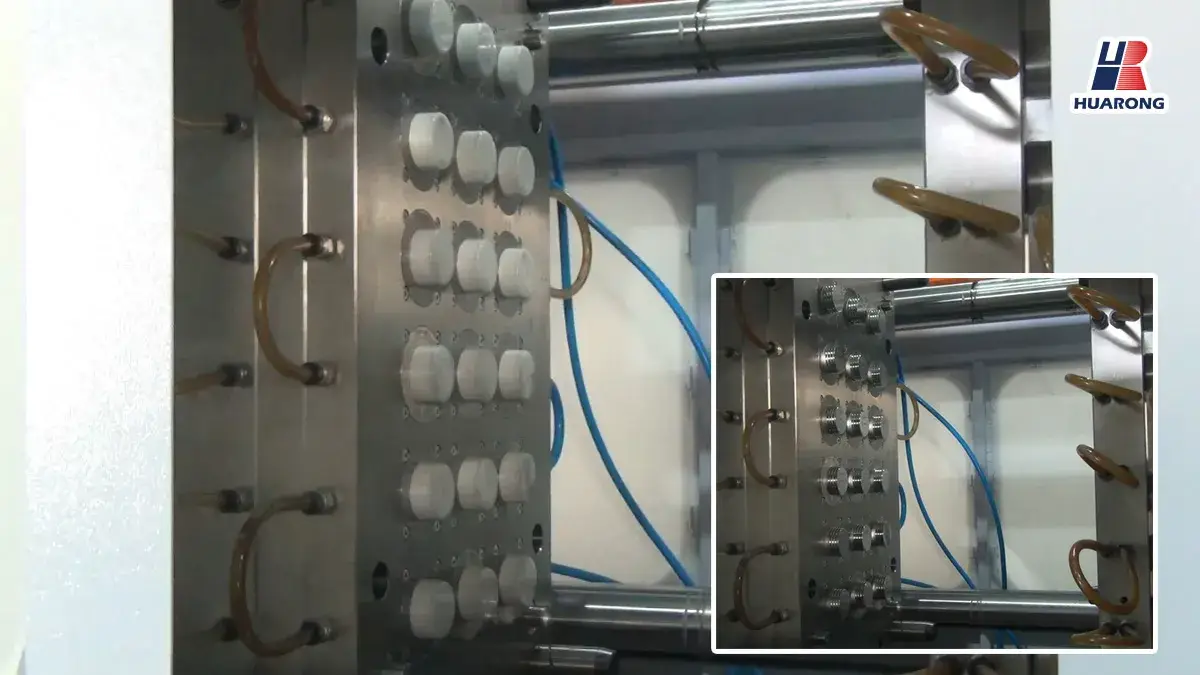

在部分專案中,防拆功能會直接整合在模具內,使瓶蓋在頂出時就已具備防拆環結構。模具會在防拆環區形成細薄連接橋或弱化線,甚至設計可保持連結的結構,以滿足特定市場的防拆或連結式需求。

由於幾何更複雜,對射出成型機的要求不只在鎖模力,也包含功能配置:

- 抽芯回路,用於驅動滑塊或內芯以形成倒扣或鎖固結構

- 脫牙機構,適用於內部結構無法直接剝離的設計

- 受控頂出順序,有時需要兩段頂出以避免頂出時折斷連接橋

模內防拆環設計的優點

- 現場設備數量較少

- 製程鏈可能更短

- 不需要維護切削刀具

模內防拆環設計的缺點

- 模具結構更複雜且成本較高

- 防拆環設計變更需改模

- 防拆結構維修或損傷可能導致整個成型停線

切削折邊設備的優點

- 高彈性,可快速調整切削深度、切口數量與折邊輪廓

- 專用高速,適合大量瓶蓋連續加工

- 問題隔離,可在後段設備端排除防拆環問題,不必拆模

切削折邊設備的缺點

- 需要額外設備空間與投資

- 需搭配良好的進料、定向與日常保養

| 比較面向 | 模內防拆環設計 | 塑膠瓶蓋切削折邊設備 |

|---|---|---|

| 初期投資 | 模具成本較高,設備較少 | 模具成本較低,需增加後段設備 |

| 適用品項 | 適合少量且長期固定設計 | 適合多品項、多規格需求 |

| 設計變更 | 變更慢且成本高 | 變更快且成本相對低 |

| 產能節拍 | 可能因脫模複雜而略受影響 | 成型節拍可最佳化,防拆由後段高速完成 |

| 模具難度 | 滑塊、抽芯、脫牙需求較高 | 模具較簡化 |

| 對機台功能 | 需要較完整的抽芯與頂出控制 | 一般瓶蓋機台搭配取出輸送即可 |

| 典型客群 | 大量、長期固定設計 | 期待規格擴充與市場變更的客戶 |

塑膠瓶蓋切削折邊機是一套專用的瓶蓋成形後加工系統,可將一般瓶蓋轉換為具防拆功能的成品瓶蓋。

- 切削:在瓶蓋裙邊下緣切出切口,使防拆環與上蓋之間保留連接橋。

- 折邊:將防拆環向下、向內折,使其能在旋蓋時扣住瓶口環,並在第一次開蓋時於連接橋處乾淨斷裂。

設備通常透過輸送帶、提升機與定向系統連接射出區,以連續高效率方式運轉。

典型系統為連續式轉盤加工流程,瓶蓋會依序通過:

- 進料與定向

- 切削

- 折邊

在實際運轉的產線中,瓶蓋通常由射出區經輸送或緩衝料塔送出,再導入切削折邊設備:

- 料斗或提升機將散裝瓶蓋提升至進料高度

- 定向裝置確保瓶蓋方向一致

- 單列導軌搭配導向件在進入第一道轉盤前溫和校正位置

在第一道轉盤上,設備進行防拆環切削:

- 心軸從內側支撐瓶蓋以維持圓度

- 刀具以可控深度切削下裙邊

- 保留連接橋,確保防拆環在封蓋與開蓋時具有正確斷裂行為

切削後瓶蓋會轉移至折邊區:

- 折邊輪或滾輪只接觸防拆環區,避免影響密封面

- 防拆環逐步導引至最終向下位置

- 角度設定需兼顧封蓋扣合穩定與開蓋斷裂一致性

整線整合時,需確保:

- 射出成型端的產出能力能匹配切削折邊端的處理能力

- 瓶蓋在各站間流動順暢,不堵料、不過度堆積

- 全線可用單一邏輯進行操作、監控與停機連動

我們在設計塑膠瓶蓋生產線時,會從產品需求出發,而不只看機台噸數。

- 瓶蓋類型:礦泉水蓋、碳酸飲料蓋、食用油蓋、運動蓋、翻蓋、連結式瓶蓋等

- 瓶口規格:常見飲料與食用油市場主流規格

- 防拆需求:是否需要、是否為連結式型式、是否有特定市場要求

- 墊片需求:無墊片或需搭配泡棉墊片、封口墊片、感應封口等

- 目標產量(每分鐘、每小時、每日)

- 班別數與每月運轉天數

- 達標所需穴數與成型週期

- 切削折邊設備所需處理能力

- 樹脂:聚丙烯或高密度聚乙烯

- 材料流動性、色母配置

- 添加劑需求

- 輕量化目標與扭力、頂壓強度等機械性能要求

- 僅切削或切削加折邊

- 是否需要視覺檢測與漏氣測試

- 是否需要墊片置入或其他特殊站別

- 包裝方式或直接送往充填端上料系統

透過以上資訊,就能更務實地規劃射出成型機、瓶蓋模具、塑膠瓶蓋切削折邊機與整線自動化配置。

延伸閱讀:揭密:如何用瓶蓋與PET瓶胚射出成型機,打造自主化瓶裝水產線?

取決於你的產品策略:

- 若產品系列固定、產量穩定,且希望縮短製程鏈,可評估模內防拆設計。

- 若預期會有規格擴充、設計調整或市場要求差異,獨立的切削折邊設備會更有彈性,也更利於快速調整防拆效果。

多數設備可透過更換心軸、刀具、折邊輪與導引件來支援多種瓶蓋尺寸。

關鍵在於事先規劃換型套件並評估換線時間。

若尺寸跨度過大,分線或配置不同設備平台通常更有效率。

典型問題包含:

- 防拆環無法乾淨斷裂:切削深度太淺、連接橋太厚或材料特性影響

- 封蓋時防拆環提前斷裂:切削深度太深、連接橋太薄或折邊角度不佳

- 瓶蓋卡機:定向不良、送料速度不匹配或導引件磨耗

多數可透過調整切削深度、優化切口與連接橋配置、微調折邊輪廓,以及強化進料定向品質來改善。

一條現代化的塑膠瓶蓋生產線,是多個系統協同運作的成果:

- 射出成型確保瓶蓋幾何精度與密封性能。

- 塑膠瓶蓋切削折邊設備建立可靠一致的防拆效果。

- 自動化、檢測與包裝讓單機升級為穩定、高效率、可管理的整線。

我們在瓶蓋專案中,看的不只是單一設備,而是能實際落地的整體解決方案,協助你從瓶蓋成型到防拆環完成,再到後段品質管理與包裝輸出,打造真正可長期擴充的量產體系。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/