共射注塑成型:现代塑料制造的完整技术指南

2025-11-21 13:06:52

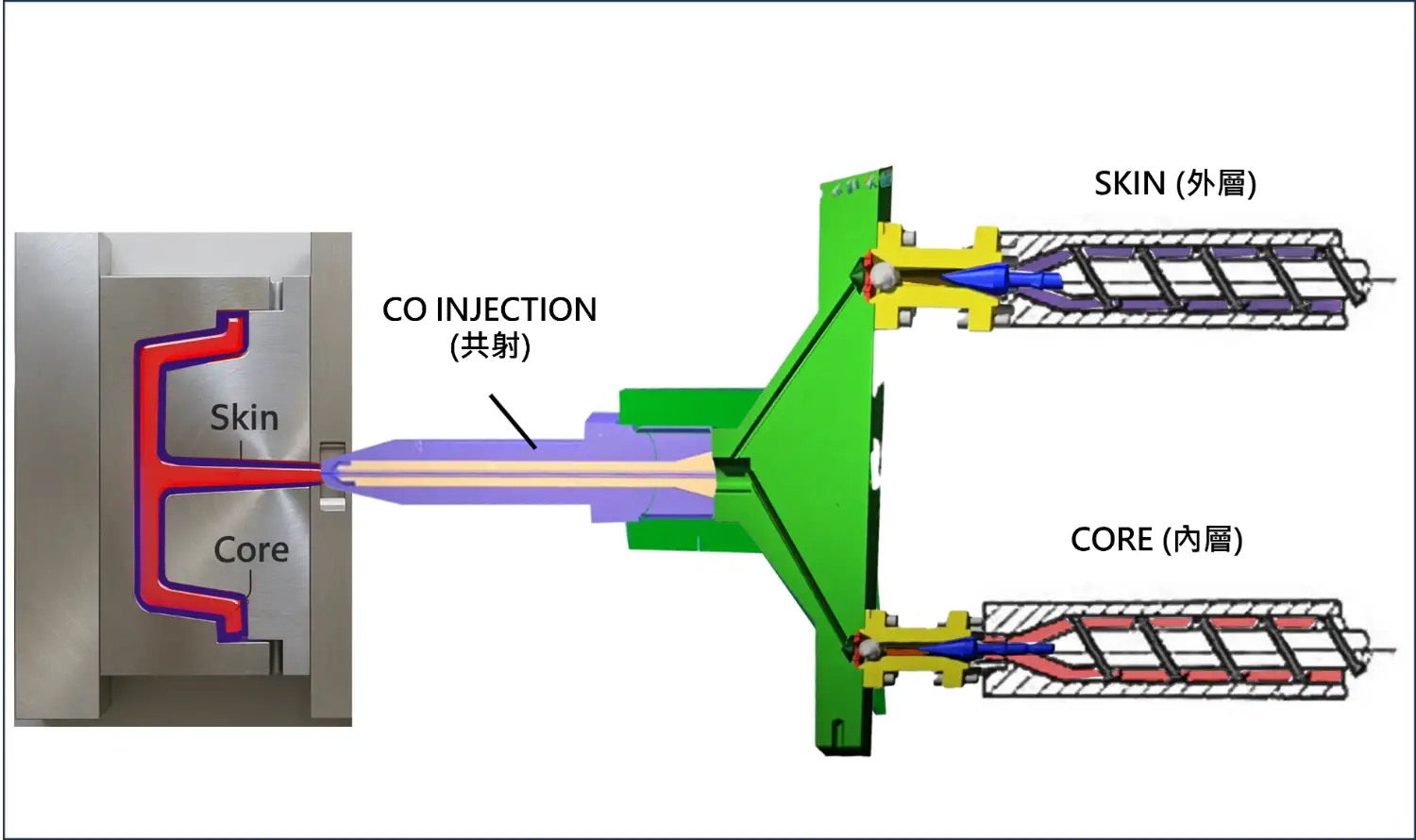

共射注塑成型是一项专门的多材料注塑技术,可在单一注塑循环中生产具有“表皮—核心”结构的制件。不同于单一均质聚合物成型,本技术能够在制件内部设计出具备高品质外层与功能性内层的“夹层式”结构。该工艺能够实现阻隔层、再生料核心、发泡核心、以及定制化机械性能等组合,使共射注塑成型成为包装、汽车、消费品及循环经济应用中极具价值的重要技术。本指南将从工程角度说明其基本原理、工艺参数、模具设计、常见缺陷与应用案例。

共射注塑成型属于“三明治注塑成型”的一种,至少会注入两种熔体,以在壁厚方向形成层状结构。与在外层附加材料区域的包覆成型不同,共射注塑成型控制不同熔体在制件截面中的位置分布。本技术特别适用于需要阻隔层,或需将再生料核心隐藏于外观层的产品。

在标准的共射注塑工艺中,两种聚合物熔体依序注入同一模腔:

- 表皮材料先注入,沿着模腔壁流动并形成外层。

- 在模腔尚未完全充满时,核心材料开始注入,并在流道中心推挤表皮熔体。

- 可选在末端补上一小段表皮熔体,以确保核心在浇口位置被完全包覆。

最终形成表皮—核心(或表皮—核心—表皮)的三明治结构,外观表面完全由表皮材料构成,而核心材料则承担大部分机械或阻隔性能。

传统注塑成型只使用单一熔体,其机械与外观特性由材料与几何形状决定;包覆成型或双色注塑则是在制件不同区域注入不同材料(如硬质基材加软质 TPE 表面),共射注塑则是在保持制件几何一致的前提下,调控“壁厚内部的材料分布”。

此特性在阻隔包装(如 PP/EVOH/PP)或需要隐藏再生料核心的产品中极为关键。

延伸阅读:包覆注塑成型是什么? 制程、应用与埋入注塑成型的比较

- 表皮 / 核心:外层与内层材料

- 阻隔层:具气体、香味或湿气阻隔能力的中间层

- 核心穿透度:核心材料在流动路径中的推进程度

- 核心穿透表面:缺陷;核心材料突破表皮层并露出

- CSC 结构:由界面动态形成的特殊表皮—核心—表皮结构

共射注塑成型的成败取决于机台控制、熔胶流变特性与模穴几何之间的交互作用,虽然制程看似简单,但注塑压力、熔胶温度与切换时机稍有误差,都可能大幅影响层分布并产生缺陷。

1. 塑化

两组注射单元(表皮与核心)分别设定熔体温度、背压及螺杆转速进行塑化。

2. 表皮注射

表皮单元率先射胶,沿模穴壁形成连续外层。

3. 核心注射

在设定的螺杆位置、体积或模内压力条件达成时,切换至核心单元,核心材料于流道中心推挤表皮材料。

4. 表皮封口(选配)

最后补上一段短表皮射胶,以包覆核心、避免核心在浇口区域外露。

5. 保压

多半由表皮单元进行保压,补偿收缩并稳定最终的表皮厚度。

6. 冷却与脱模

完成冷却后脱模,进入下一循环。

共射注塑成型对射出压力与熔胶温度极为敏感,因它们决定流动速度、黏度及界面稳定性:

- 较高注塑压力与注塑速度会增加核心材料的穿透距离,但也容易因表皮变薄而导致核心突破表面。

- 熔胶温度差异:不同材料的黏度比受温度影响显著;核心若过热、黏度过低,更易穿透表皮。

- 塑化背压:影响熔胶均质度与温度分布,间接影响表皮与核心流动互动。

- 保压不足:核心区域可能出现缩孔或气穴

- 保压过高:界面可能变形、残余应力增加

- 冷却效率影响成型周期与翘曲

成功的共射注塑成型必须依靠材料在加工窗口、黏附性与可回收性上的兼容性,材料流变特性对表皮/核心形态、阻隔层稳定性具有高度影响。

常见材料组合;

- 包装:PP 或 PET 表皮 + EVOH、PA 阻隔层

- 回收应用:表皮用原生 PP,核心为 PCR PP 或回收混料

- 结构件:外层韧性材料 + 发泡或玻纤增强核心

层间黏附可来自材料相容性(如 PP/PP),若为异材需加入相容剂或黏结层。.

阻隔层必须维持连续:

- 太靠内 → 修边或磨耗时可能被削掉

- 太靠外 → 影响外观或食品法规

目前产业趋势朝向可回收共射注塑结构,例如 PP/EVOH/PP,且 EVOH 比例极低,能维持 PP 回收系统的兼容性。

由于需管理多个熔胶前缘,共射注塑成型会出现单材射出没有的失败模式。

核心突破是指核心材料超越表皮前缘并接触到零件表面,症状如颜色纹路、局部核心显色或回收料外露。

主要原因:

- 核心注塑压力或速度过高

- 表皮量不足或切换过早

- 黏度差距过大(核心黏度太低)

改善方法:

- 增加表皮射胶量或延后核心启动

- 降低核心注塑压力或使用渐进式压力曲线

- 调整熔胶温度以缩小黏度差距

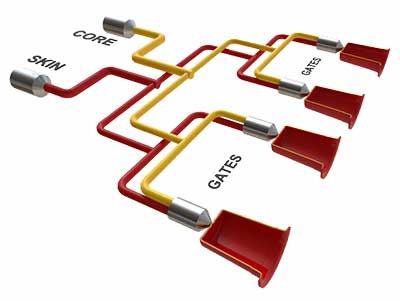

多穴模具中,核心穿透常不均,有些穴位穿透深、有些几乎无核心。

改善方式:

- 重新平衡流道系统与阀针开闭时序

- 调整整体注塑压力与核心流率

- 使用模流分析优化表皮/核心比例与流动条件

层间黏附不良会导致使用时分层,特别是受弯曲或冲击时,可能因素如下:

- 层间温度过低

- 材料相容性差或界面污染

- 过度剪切造成材料劣化

熔接线也可能因局部表皮厚度变化变得更明显。

表皮与核心收缩率、弹性模数不同,若分布不均会产生翘曲:

- 零件会朝厚层或刚性较高的一侧变形

- 机械性能(拉伸、冲击值)因层分布不稳定而波动

共射注塑成型已从利基技术成为多产业主流方案之一,除了材料节省,它在性能与永续方面具有重要优势。

最成熟的应用领域之一:

- PP 或 PET 表皮 + EVOH 或 PA 阻隔核心,可提升食品与饮料的保存期限

- 共射注塑能整合阻隔功能,无需额外涂布、贴合或组装

对结构件而言,共射注塑可制造:

- 具强韧外皮

- 发泡或填充核心以降低重量并提高刚性

常见于汽车内饰板、家电机壳、工业面板等,核心加入微物理发泡更能实现显著轻量化。

共射注塑是推动循环经济的强大工具:

- 可在核心加入高比例再生料并由原生料表皮覆盖

- 采用单一材料概念(如 PP/PP),维持回收流程的相容性

共射注塑成型是在一次循环中形成表皮—核心多材料结构。常用于阻隔层(如 EVOH)、高再生料含量、轻量化设计、或需同时兼具高外观品质与机械性能的产品。

常见缺陷包括核心突破、穴位间层分布不均、层间分离与收缩不均造成的翘曲,改善方式包括:

- 增加表皮量或延后核心启动

- 调整注塑压力与阀针顺序以平衡各穴核心穿透

- 提高层间温度或采用相容材料

- 优化冷却与保压避免残留应力与变形

选材需考量加工相容性、黏附性、法规与回收性,表皮通常为具有良好外观、耐候性或食品级认证的原生料;核心可为阻隔材料、再生料、发泡材料或玻纤填充料,需确认熔胶温度范围、黏度比与层间黏附性。

共射注塑成型能在单一零件中整合阻隔性能、高再生料使用率、轻量化与高外观品质,身为台湾射出机制造商的华嵘,我们协助客户在实际生产条件下达成最佳化的制程与设备配置。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/