注塑成型毛边:成因、解决方案与预防策略

2025-10-08 08:57:51

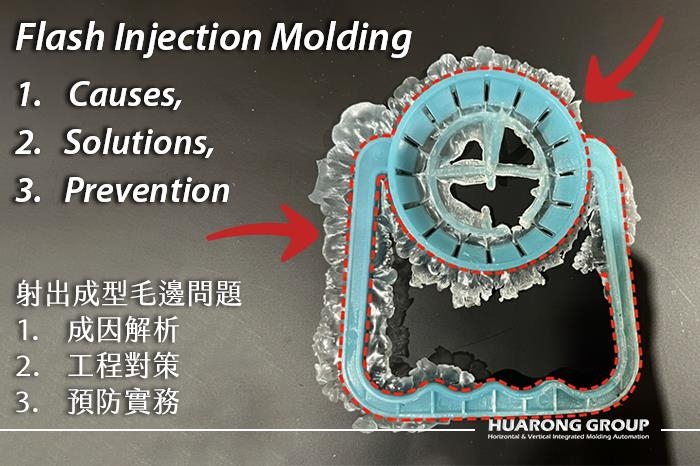

注塑成型毛边(Flash)是指熔融塑料在高压下注入模具时,从模穴缝隙中渗出的一种成型缺陷,此问题会影响产品品质、外观与生产效率,也常反映出制程参数、模具结构或材料特性的失衡。本文将协助制造商、工程师与决策者深入了解毛边的成因与对应对策,从模具设计、材料管理到制程优化全方位探讨。

「毛边」是指注塑过程中,多余的塑料渗出模穴形成的薄片状突起,常见位置包含模具分模线、顶出销间隙、滑块与斜顶区域、浇口与主流道周边。若未及时去除,毛边可能影响产品密合度、外观美观性,甚至造成装配干涉或结构性弱点,增加修边时间与成本。

毛边会提高报废率与后制成本、拉长成型周期(需额外修边)、降低尺寸精度与密封性,在外观要求高的产业(如汽车、医疗、电子)中导致产品不合格。因此,在高精度与高稳定性制程中,毛边被视为不被允许的缺陷。

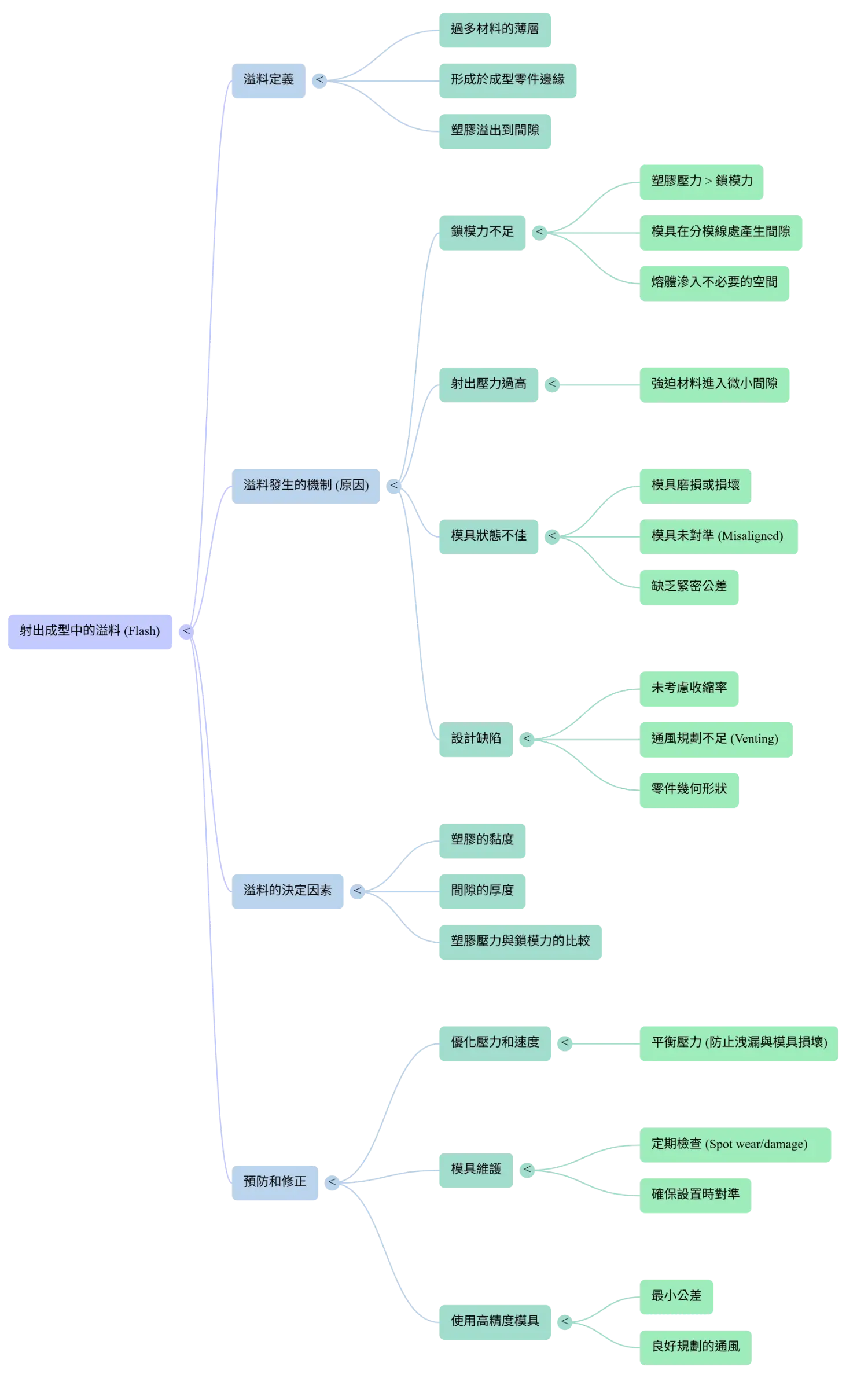

为了帮助您快速理解注塑成型毛边,我们制作了一个基于心智图的短片,影片以清晰的视觉流程解释注塑成型毛边的成因、风险因素和解决方案。

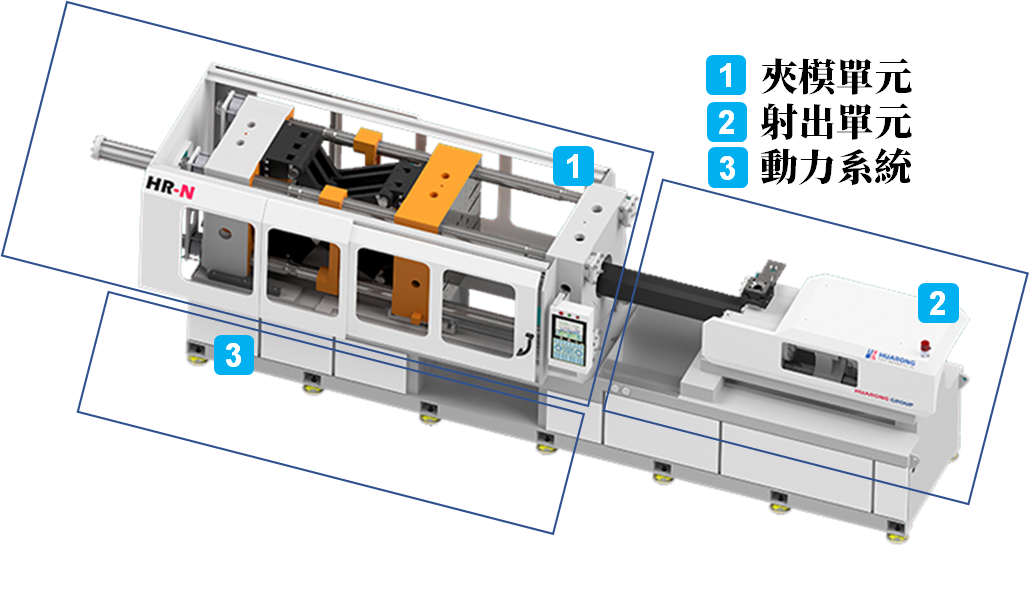

锁模单元提供的「锁模力」用以维持模具闭合,而注塑单元施加「射出压力」将熔胶充填入模穴。当内部熔胶压力瞬间超过锁模力时,模具会微幅张开,使熔胶渗入缝隙形成毛边。

即使模具产生微小缝隙,是否产生毛边仍取决于:

- 材料黏度:低黏度树脂(如PA、POM、TPU)流动性高,更容易渗入微缝;高黏度材料(如PC、PVC)则不易产生毛边。

- 间隙厚度:只要几微米的缝隙,就足以让低黏度熔胶渗出形成毛边。

在实际生产中,像 PA、POM 和 TPU 这类树脂因具高流动性且对模具瑕疵相当敏感,在成型时必须特别注意,其中尼龙(PA) 对水分吸收性强,含水量过高会导致黏度下降,进而增加毛边(Flash)发生的风险。相较之下,像 PC 和 PVC 这类高黏度塑料则较不容易产生毛边,除非模具间隙过大或成型条件设定不当。

了解毛边产生的原因是采取有效对策的基础。

- 塑料压力超过锁模力时,会使模具产生微小开口。

- 在保压阶段过度充填会使型腔压力持续过高,造成不必要的压力负荷。

- 若锁模力不足,模具无法紧密闭合,容易形成间隙。

- 注塑压力或注塑速度过高时,熔融树脂也可能被强行挤入模具间隙中。

- 模具未施加足够的锁模压力,特别是在长期使用后更容易发生。

- 分模面磨损或损伤会降低密合精度。

- 导柱或导套磨耗导致模具对位不良。

- 分模线、顶针间隙或滑块/斜顶封闭区域若产生细小间隙,也会引发问题。

- 分模线或封闭区域的公差不够精密,导致密合度不足。.

- 模具设计未考量材料收缩,容易产生应力集中问题。

- 排气设计不良 — 排气槽过浅会困住空气,过深则可能导致塑料渗漏。

- 若产品几何设计存在薄壁、尖角或靠近分模线的薄弱封闭区域,容易造成缺陷。

- 低黏度塑料更容易流入微小间隙。

- 水分污染会降低黏度,并使流动行为不稳定。

- 添加剂或润滑剂比例不当会降低流动阻力,增加产生毛边的风险。

防止毛边需要整合性方法 — 同时针对成型参数、模具设计、材料处理及维护进行全面调整与管理。

- 提高锁模力,使其超过注塑腔压,但需避免过高导致模具损伤

- 降低注塑速度于充填末段,防止压力激增

- 优化保压压力与时间,避免过度充填

- 控制料温与模温于建议范围内,稳定黏度

- 适当调整射胶量与垫料

- 重新研磨分模面以恢复密封性

- 增加封胶区宽度或采阶梯式封胶设计

- 增加背板厚度或支撑柱以防止模具挠曲

- 更换磨损的顶针、导柱、衬套

- 依树脂特性修正排气槽深度

- 吸湿性材料使用前应以除湿干燥机充分干燥

- 选用适合流动性的树脂等级

- 检验添加剂配比,避免流变性不稳

- 导流道系统需平衡设计

- 避免尖角与薄壁区域

- 强化分模线附近壁厚

- 改善浇口位置,确保均匀充填

- 使用模流分析预测潜在毛边区域

- 使用硬化导柱与衬套保持精准对位

- 增加封胶面宽度并采阶梯式分模设计

- 加强支撑板与支柱以减少模具变形

- 排气槽深度与宽度依材料特性调整

- 锁模力设定应高于预估腔压

- 注塑速度采「快速填充 + 末段减速」曲线

- 保压压力维持足够补胶但避免过度

- 降低熔胶与模具温度至建议范围内

- 减少射胶量及垫料行程以防溢胶

- 确保材料干燥与清洁

- 选择黏度较高的树脂以降低渗出风险

- 验证添加剂与母粒相容性

- 定期抛光分模面、清理排气槽

- 检查顶针、滑块与衬套磨损状况

- 定期进行锁模力校正

毛边不仅是制品缺陷,更是制程失衡的指标,它反映出注塑压力、锁模力、材料黏度与模具精度之间的不协调,唯有从制程参数控制、模具设计优化、材料管理与预防性维护着手,才能确保稳定且无毛边的注塑生产。

若模具分模面磨损、导向偏心或注塑压力过高,仍可能产生毛边。应同时检查模具状况与制程设定。

观察毛边位置,若出现在分模线、顶针孔或排气槽区域,可推测对应的结构或压力问题。

能。吸湿性材料(如PA)干燥后黏度稳定,能减少渗胶情况。

每次生产后应检查分模面与顶针,并依生产量定期进行完整保养与锁模校正。

华嵘拥有超过40年注塑机制造经验,致力于提供高精度、耐用且智慧化控制的射出机。

我们协助全球客户达成稳定、无缺陷且高效率的成型生产。

立即浏览产品系列或与我们联系,获得专业成型优化建议。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/