注塑周边设备进阶指南:回收、发泡与特殊工艺系统全解析

2025-09-17 13:04:58

本文为《注塑辅助设备|新手入门全攻略》的进阶篇章,将带你深入探讨高阶回收、微发泡、快速换模与自动化等主题,助力产线全面升级!

注塑生产线中的回收再利用系统,主要目标是减少废料、降低原料成本,通过回收浇口、流道和不良品,实现原料循环再利用。只要管理得当,不仅可以实现可持续发展,也能保证生产效率。

粉碎机(也称为造粒机)负责将废弃塑料粉碎成小颗粒(再生料),便于循环利用。

- 功能:将厚重的浇口、流道或不良品粉碎成均匀颗粒。

- 类型:

- 低速粉碎机:适合软质、薄型流道

- 高速造粒机:适合硬质、厚重或大型废件

再生料储料桶用于暂存粉碎后的再生料颗粒,作为粉碎机与自动送料系统之间的缓冲区。既能保持现场整洁,也便于控制再生料的稳定利用。

- 功能:临时存储再生料,确保后续混合、送料均匀,避免堵料。

- 应用:通常放置在注塑机旁,连接主上料机或配比设备。

自动混料机或比例混合阀能够精准混合新料、再生料和色母,确保含再生料产品的熔体流动性和机械性能始终如一。

- 功能:实现准确、可重复的混合比例(如80%新料+20%再生料)

- 类型:

- 体积式(按时间控制,操作简单)

- 重量式(按重量计量,更精确)

- 优势:避免因原料配比不均导致的品质不稳定。

这些设备支持先进的注塑机,不仅可以丰富产品类型,还能有效节约原材料、提升技术附加值。

气辅注塑是在注塑过程中(或结束后)注入氮气,使制品内部形成中空结构。

- 功能:通过气体取代厚壁部位的塑料,形成内部流道,降低材料用量,缩短冷却时间。

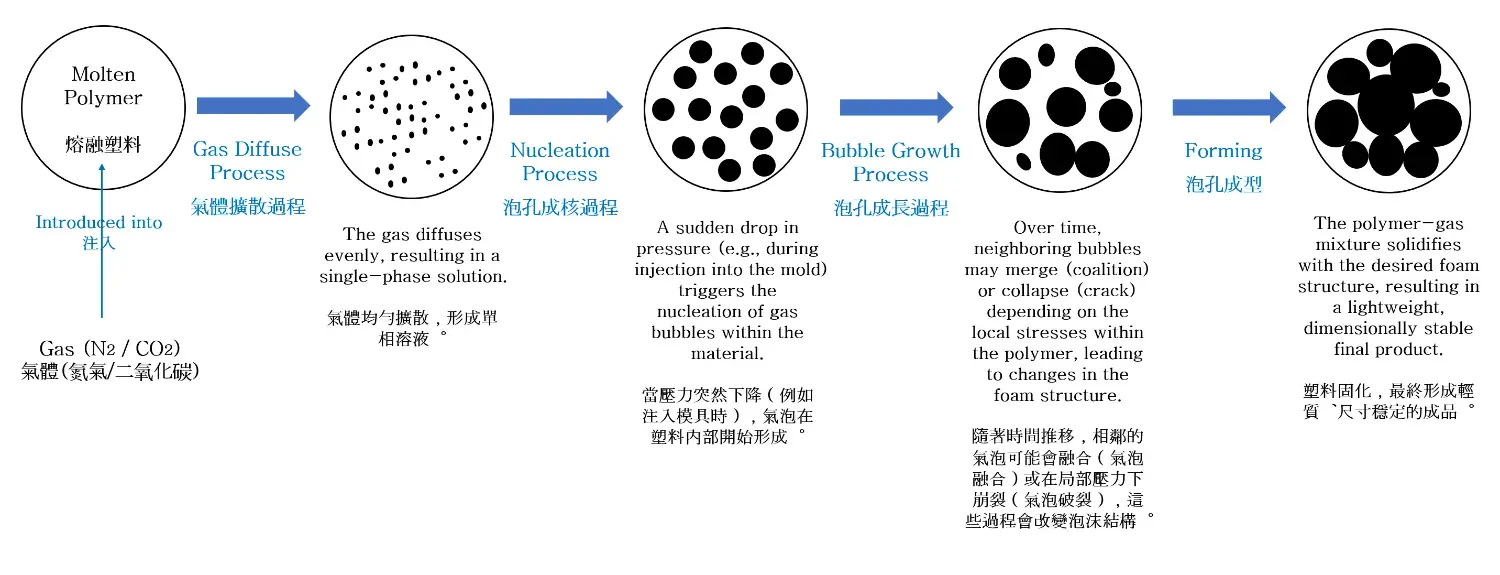

微物理发泡是在塑化阶段向塑料熔体中注入超临界气体(如N₂或CO₂),在成型时产生均匀微孔结构。

- 功能:在制品内部形成细密均匀的发泡结构,降低密度同时保持刚性。

- 技术要点:

- 需要专用螺杆/塑化系统

- 特别适合大型或对尺寸精度有要求的产品

- 优势:

- 节省20–30%材料

- 加快冷却与脱模速度

- 提高尺寸稳定性

无论回收再利用还是特殊工艺,均能带来显著效益,具体选择还需根据你的生产目标、产品要求及现场设备配置。

常见情景与推荐如下:

| 生产场景 | 推荐系统 |

|---|---|

| 浇口或流道废料多 | 粉碎机+自动混料 |

| 客户要求可持续报告或碳足迹追踪 | 闭环回收系统+原料流监控 |

| 厚壁制品易凹陷或内部应力大 | 气辅注塑成型 |

| 轻量化、材料成本节约目标 | 微孔发泡成型 |

| 表面或外观品质要求高 | 微孔发泡成型或精密温控 |

| 多品种小批量生产、频繁换模 | 微孔发泡结合快速换模系统(QMC) |

不建议。再生料必须彻底干燥,通过自动混料机与新料按比例混合,并严格控制比例和均匀性,否则易导致熔体流动不稳定、产品品质波动。

两者主要区别在于注气时机、方法、结构与应用,如下表所示:

| 方面 | 气辅注塑成型 | 微孔发泡成型(物理发泡) |

|---|---|---|

| 注气时机 | 注塑进模过程中或之后 | 注塑前(塑化阶段) |

| 气体状态 | 压缩氮气 | 超临界气体(N₂或CO₂)溶于熔体 |

| 原理 | 厚壁部位形成中空流道 | 产品内部产生大量均匀微孔结构 |

| 结构 | 局部中空(如D型、管状) | 全实心但内部发泡(微孔结构) |

| 主要优势 | 减少凹陷、缩短冷却、强化厚壁 | 轻量化、省材料、提高尺寸稳定性 |

| 设计要求 | 模具需设计专用气道 | 需专用螺杆或塑化注气系统 |

| 应用领域 | 椅架、汽车把手、大型边框 | 仪表板、控制面板、电子外壳等 |

进阶周边设备与特殊工艺,已经成为现代注塑生产线不可或缺的升级利器,是工厂实现高效率、可持续发展与智能制造的关键。从闭环回收、气辅注塑到微孔发泡技术,都能带来设计创新、周期优化与废料减少等多重价值。

华嶸集团不仅提供可靠的注塑机,更致力于为客户整合自动化、提升效率、引入前沿工艺,共建面向未来的智能生产生态体系。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/