注塑机为何需要润滑系统?一次看懂延长设备寿命的关键

2025-08-21 08:46:03

注塑机是生产的核心设备,而润滑系统则是确保设备高效运行与稳定品质的基础,随着注塑工艺长时间高负载的运作,摩擦、磨损与热量问题不可避免,润滑系统正是解决这些问题的关键。从传统人工加油,到如今的自动化、智能化供油系统,润滑技术的演进不仅大幅降低停机风险,更能有效延长设备寿命、提升良品率与降低总体维护成本。

在注塑机长时间运转过程中,锁模机构、滑动导轨、螺杆与顶出装置等部件都会承受高速与高压的运动,如果润滑不足,不仅摩擦力会显著增加,还会导致热量积累、零件变形甚至卡死,从而造成停机,不仅影响产能,还会降低产品品质与良品率。

因此,润滑系统并非只是上油,它同时承担四大核心作用:减少摩擦、降低热量、保持清洁与防止腐蚀,在高周期、高精度的注塑成型过程中,润滑系统是一项不可或缺的基础保障,一旦供油不稳定,整条生产线将面临品质与效率的双重风险。

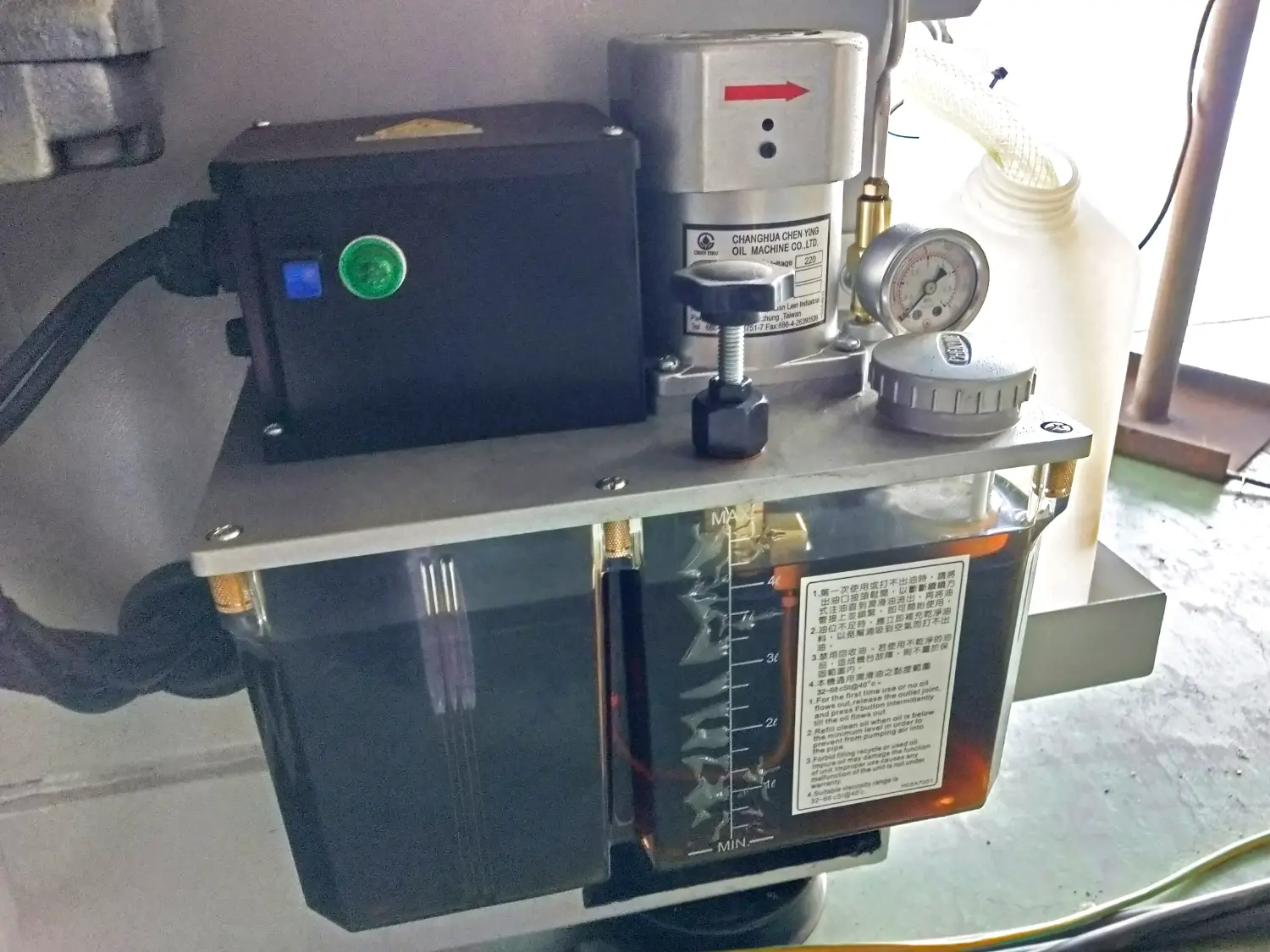

现代注塑机多采用集中式自动润滑系统,其结构设计能够在不停机状态下,持续且精准地将润滑油分配到各个需要的位置,主要组成元件包括:

- 润滑泵:提供压力,将润滑油输送至主管路。

- 分配器与注油器:控制油量分配,确保每个部件得到均匀且精准的供油。

- 油路与接头:将润滑油导引至锁模、滑轨、螺杆等部件,需具备耐压与密封性能。

- 压力监测与控制系统:实时监控油压与流量,检测堵塞或泄漏并发出警报。

- 储油槽:提供稳定油源,部分系统具备油质检测与过滤功能。

润滑系统的运行过程可分为四个步骤:

1. 泵浦建立压力,将油液推送至主管路

2. 分配器进行流量分配

3. 注油器将润滑油输送至各润滑点

4. 传感器监控运行状态并反馈数据,确保每一次润滑都符合需求

不同型号与规格的注塑机,会搭配不同的润滑系统设计:

| 系统类型 | 特点 | 适用范围 |

| 单管式 / 双管式 | 依靠压力传递油液,结构相对简单,维护方便 | 中小型注塑机 |

| 渐进式 | 逐级分配油量,可精准监控是否堵塞 | 高精度工艺 |

| PDI定量系统 | 每个注油点独立控制供油量,避免润滑不足 | 精密注塑设备 |

| 油气混合系统 | 少量油与压缩空气混合,兼具冷却与润滑效果 | 高速注塑与特殊应用 |

正确选择润滑油品能显著降低磨损,延长零件寿命,选用原则主要包括抗磨性、耐高温性与油膜稳定性。

| 油品类型 | 推荐规格 | 适用部位 |

| 液压油 | 68CST / 40℃粘度等级 | 液压系统 |

| 抗磨液压油(No.68) | 高稳定性抗磨配方 | 模板滑轨、注射台支撑 |

| 锂基极压润滑脂(LIFP00/No.1/No.3) | 耐高压与高温 | 锁模机构、注射单元 |

** 不同品牌或不同规格的油品不可混用,否则容易造成油膜失效或沉淀物生成,进而降低润滑效果。

尽管现代润滑系统多为自动化设计,但仍有可能出现故障,以下为常见问题与对应措施:

| 问题 | 可能原因 | 解决方法 |

| 油压不足 | 油泵磨损、溢流阀异常或油箱缺油 | 补油、检修或更换泵浦 |

| 油路堵塞 / 漏油 | 滤网堵塞、接头松动或管线破裂 | 清理滤网、紧固或更换管线 |

| 分配器失效 | 供油不均导致部分零件过度磨损或阻塞 | 拆解清洗或更换零件 |

| 传感器异常 | 压力开关或信号线故障 | 检修或更换传感器 |

| 油品劣化 | 使用不合规格的润滑油或回收油 | 更换油品并加强油质检测 |

随着工业 4.0 与智能制造的发展,润滑系统正逐步向智能化管理转型,现代系统不仅能通过传感器实时回报油压与流量,还能通过数据分析预测未来的润滑需求。智能润滑系统能够根据机台的实际运行状况,如锁模力、注射速度与循环次数,自动调整供油量,实现最佳化润滑效果,此类系统能降低约20–30%的油耗,同时延长零件寿命。

更进一步,部分系统甚至可以边生产边润滑,无需停机即可维护,大幅提升设备稼动率。未来,润滑系统不仅是维护工具,更是生产数据管理的一环,帮助注塑厂在降低成本、提升稳定性与实现智能制造之间取得最佳平衡。

注塑机润滑系统是确保生产稳定性与延长设备寿命的核心环节,从传统人工加油,到自动化定量供油,再到如今结合智能监测与数据分析的预测性维护,润滑系统已成为提升产能与降低总体成本的关键。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/