电木注塑成型—高耐热绝缘零件的成型关键

2025-08-06 13:04:27

电木注塑成型是一种专为热固性塑料中的酚醛树脂设计的高精密加工工艺,酚醛树脂不仅是全球第一种合成塑料,更凭借其优异的耐热性、电气绝缘性与尺寸稳定性,广泛应用于电器、汽车与工业设备领域。即便新型材料层出不穷,酚醛树脂依旧在高温、高绝缘要求的产品中占据重要地位。

电木是一种以酚醛树脂为基础的热固性塑料,加热成型后将不可逆地固化,无法再次熔融,具备优异的尺寸稳定性、热稳定性与机械强度,尤其适用于电气绝缘、耐高温或耐腐蚀等苛刻环境。

| 材料特性 | 说明 |

| 高耐热性 | 能承受高温环境而不变形、不分解 |

| 优异绝缘性 | 在高压及高频电气环境中仍能保持稳定的绝缘性能 |

| 本质阻燃 | 材料本身具阻燃特性,符合多项安全标准 |

| 抗化学腐蚀 | 能抵抗酸碱、油类及多种化学溶剂 |

| 高机械强度 | 成型后具备高刚性及结构稳定性,可承受长期负载及外力冲击 |

- 高温电气设备外壳与绝缘部件

- 汽车引擎舱内部构件及高温结构件

- 工业电气连接元件、配电板绝缘座

- 厨具把手、耐热手柄、电器开关

电木注塑的关键在于对热固性反应的精准控制,整体流程涵盖预热、注塑、固化、冷却与脱模等阶段,对设备性能及模具设计要求极高。

电木原料通常为粉末或颗粒状,常添加木粉、玻璃纤维、稳定剂及色母等填料,因原料黏度较高,需先预热至约70–90°C,提高其流动性,以避免填充不足及焦化现象。

电木射出过程需快速稳定的中速注塑,并搭配高压注射以克服原料高黏性阻力。此阶段需注意:

- 控制注塑速度,防止因过快而产生焦化或结合线缺陷

- 模具需具备良好的排气通道,以有效排出水汽与挥发性气体,避免烧焦痕与气孔

注塑完成后,模具需加热至约160–180°C以促使热固性反应完成,固化时间依材料与制品厚度而定,一般为30–90秒。

完成固化后,制品已成为不可逆的热固性结构,需冷却至安全温度后脱模。因电木制品具有一定脆性,脱模力需精准控制,建议模具设计中纳入顶针或斜顶结构,以防止制品开裂或表面损伤。

| 缺陷类型 | 成因说明 | 应对策略 |

| 烧焦痕 |

|

|

| 结合线 |

|

|

| 气孔 |

|

|

| 脱模困难 |

|

|

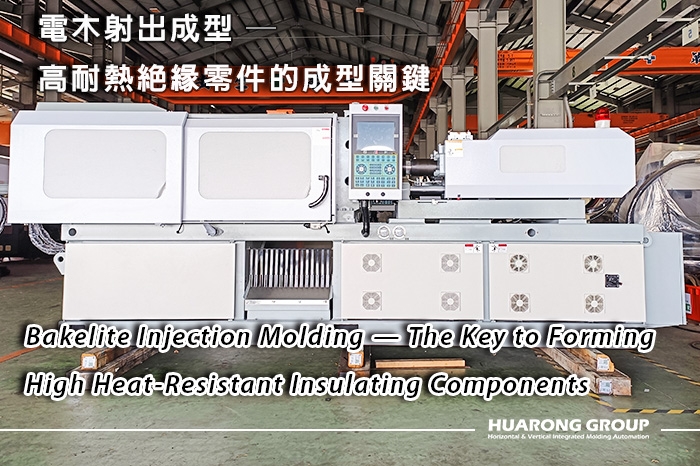

针对酚醛树脂等热固性材料在成型过程中对高温、稳压、固化控制与模具干燥的高要求,华嶸推出BL热固性电木注塑设备,专为高绝缘、高耐热产品打造,广泛适用于家电、通信及汽车隔热部件。

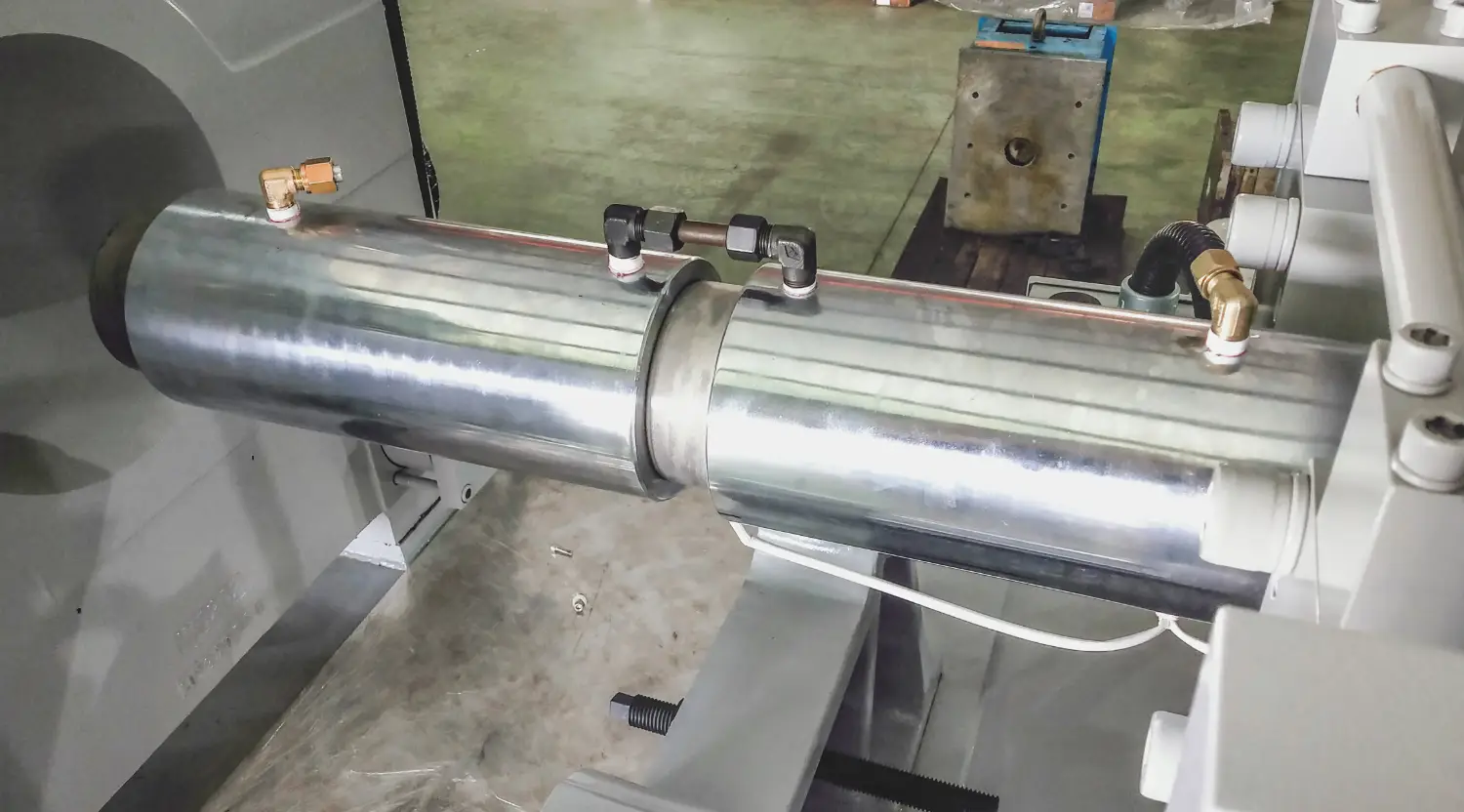

1. 专用螺杆与料管系统

采用电木专用注塑系统,包含耐高温、抗腐蚀的合金料管与低剪切比专用螺杆,能承受酚醛与三聚氰胺等热固性材料的高填料特性,有效防止碳化、提前固化与螺杆磨损,大幅延长射出系统使用寿命,同时维持充填稳定。

2. 模具与料管分区温控系统

搭载料管与模具独立控温机构,料管区域温控偏低以防止料液提前硬化,模具区则配置高温加热控制(搭配模温机),可依不同制品需求精准调整固化曲线。此设计能依材料交联特性精准设定固化时间与温度,确保反应达到最佳熟化程度,避免因过度固化导致焦化或咬模,进而提升成品尺寸稳定性与模具使用寿命。

3. 优化机台散热与除湿配置

结合上滑板冷气孔设计与除露机,能在冷却过程中有效排除模具表面产生的露水,维持模具干燥并稳定成型环境。同时可降低原料吸湿率,防止因湿气导致的模具起雾与成型缺陷,全面解决电木生产中常见的含水与表面瑕疵问题。

4. 模板隔热与快速冷却结构

机台模板内建隔热板,可有效阻绝高温模具的热传导至模板与油压系统,稳定机构温度、避免温升异常,同时搭配高效冷却设计,缩短生产周期、提升产品尺寸一致性。

电木注塑虽为高技术门槛工艺,但其优异的材料特性与广泛的工业应用价值,促使市场需求持续增长,掌握正确的工艺条件,选用专业设备,是提升良率、确保产能稳定与企业竞争力的关键。

华嶸推出的BL热固性注塑机,专为热固成型定制,是生产高耐热、高绝缘、高尺寸稳定性制品的理想选择,欢迎联系我们,获取最专业的成型技术支持与设备方案。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/