高压注塑成型 ─ 精密与效率的关键技术

2025-05-29 13:22:08

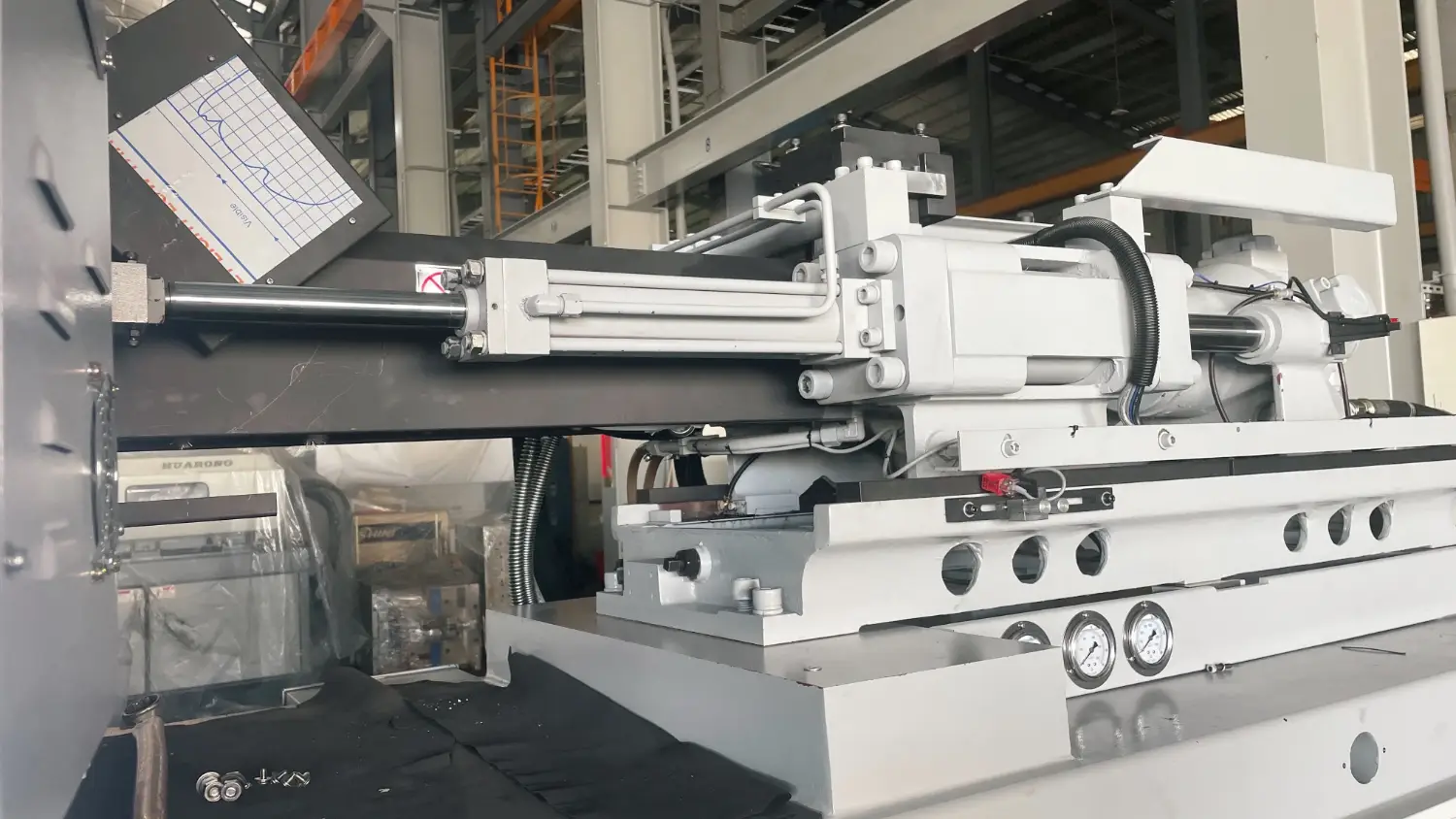

高压注塑成型机正重新定义现代制造业如何生产高性能且结构复杂的塑料部件。这类设备重点强调注射压力而非注射容量,能够确保模具填充更精确、稳定且高效,即使面对薄壁、纤维增强或高流动阻力的制品也不例外。本文将深入解析何为高压注塑成型、其重要性、带来的制造优势,以及如何与智能制造实现融合。

高压注塑成型是指使用注塑压力达到 1,800 kg/cm² 以上的设备进行的成型工艺,不同于传统注重注射量的机型,高压注塑设备专为提供更强劲的注射力而设计,可更高效地将熔胶推进至复杂模腔,并实现更优的填充控制。

注塑成型机可依最大注射压力分为以下三类:

- 标准压力:1,200–1,700 kg/cm²

- 高压:≥ 1,800 kg/cm²

- 超高压:2,500–3,000 kg/cm²(多用于特殊情况)

注塑压力与流动长度/厚度比(L/t)密切相关。当流动路径变长、零件壁厚变薄时,熔胶必须施加更高压力才能顺利通过狭窄流道与深腔,在凝固前填满整个模具。随着行业对薄壁制品、缩短成型周期和复杂结构部件需求日益增长,高压注塑的重要性愈发凸显。

高压注塑机可确保熔胶在冷却前顺利到达模具每一个角落,对于保持尺寸精度和外观质量至关重要。

高压注塑可在长距离与狭小流道内维持熔胶动能,降低短射风险,实现干净、均匀的填充,特别适用于填充多腔模具、深肋结构或流动前沿较远的大型面板产品。

对于壁厚小于 1 mm 的薄壁产品,需高速高压注塑以防止过早冷却。高压设备非常适合以下应用:

- 高速包装类部件

- 消费性电子产品外壳

- 精密医疗器械零部件

如 PA6+GF、PBT+GF、PPS、PC-FR 等材料流动性差、填充阻力大,需要强力注塑以减少缺陷,高压注塑可改善熔胶控制、提升加工稳定性,并延长模具与螺杆寿命。

高压设备通常配备较长 L/D 比例螺杆、加固型注塑油缸和升级加热系统,不仅结构更坚固,还能灵活应对多样化模具与材料需求,显著降低设备故障率,加快模具切换速度,稳定整个成型过程。

与所有先进工艺一样,高压注塑亦面临一些挑战,但借助先进的设备设计与系统控制,这些问题都能被有效管理。现代高压机通过智能模具设计、先进控制系统和稳固的机械结构,成功克服这些限制。

高腔内压力需要更大的锁模力,否则易导致飞边或分模线缺陷,必须根据产品尺寸和成型压力选择适当吨位的设备。

由于高压作业涉及更大机械应力,螺杆、料筒、止逆环等部件磨损加剧,定期维护与使用高强度材料可延长使用寿命并降低长期维护成本。

高速填充对模具排气与冷却通道设计提出更高要求,以避免烧焦和气体困在制品内等问题,模具设计必须匹配高速填充曲线。

由于其高性能与高精度特性,高压注塑已广泛应用于多个关键产业,常见应用包括:

- 薄壁包装:IML 容器、一次性杯、食品托盘

- 3C 精密电子:精密外壳、连接器、镜头支架

- 医疗设备:注射器、输液配件、检测试剂盒

- 汽车内饰:车门饰板、仪表板饰件、开关面板

- 电动车及电池模组:结构件、长流动路径部件

- 工具箱与收纳箱:需尺寸精度的大型厚壁产品

- 家电:洗衣机滚筒、风扇叶片、吸尘器配件

随着注塑工艺迈向智能化与高效化,高压设备正逐步融入先进制造技术。

现代注塑设备已接入工业 4.0 平台,通过实时压力监控、预测性维护及生产数据追踪,实现质量稳定与产能优化,智能界面还能自动比对压力偏差与缺陷信息,提前排查故障并实现工艺自动调节。

相关产品:智能管理系统 HFM

高压设备尤其适用于微物理发泡注塑,通过在熔胶中注入氮气等惰性气体形成微气泡,代替保压阶段,减轻制品重量同时保持结构强度,结合高压注塑,可带来以下优势:

相关技术:微物理发泡注塑成型技术

高压注塑不仅意味着「更大的设备」,而是对更高精度、更快生产节奏与更智能制造的追求。引入高压注塑技术,意味着更广泛的材料适应性、更短的生产周期以及更优的产品质量。

在华嶸,我们的注塑单元并非为了容量更大而设计,而是专注于实现更高注塑压力。我们重视的是「压力」胜过「容量」,因为高压正是机台的核心优势,使我们的机型能胜任薄壁、高流阻与高精度的各种应用场景,最终实现更快速稳定的填充效果、更高的一致性与更值得信赖的品质成果。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/