气体辅助注塑成型:制程原理、模具设计、常见缺陷与替代方案

2026-01-16 09:55:52

當產品存在厚肉區容易產生縮痕、重量目標嚴格,或澆口結冰後傳統保壓已無法有效補償時,許多工程團隊會開始評估氣體輔助射出成型。此技術是在模穴內樹脂仍保持熔融狀態時導入氮氣,形成內部加壓的氣體通道,在冷卻期間持續提供內部壓力,協助表層樹脂緊貼模壁成型。

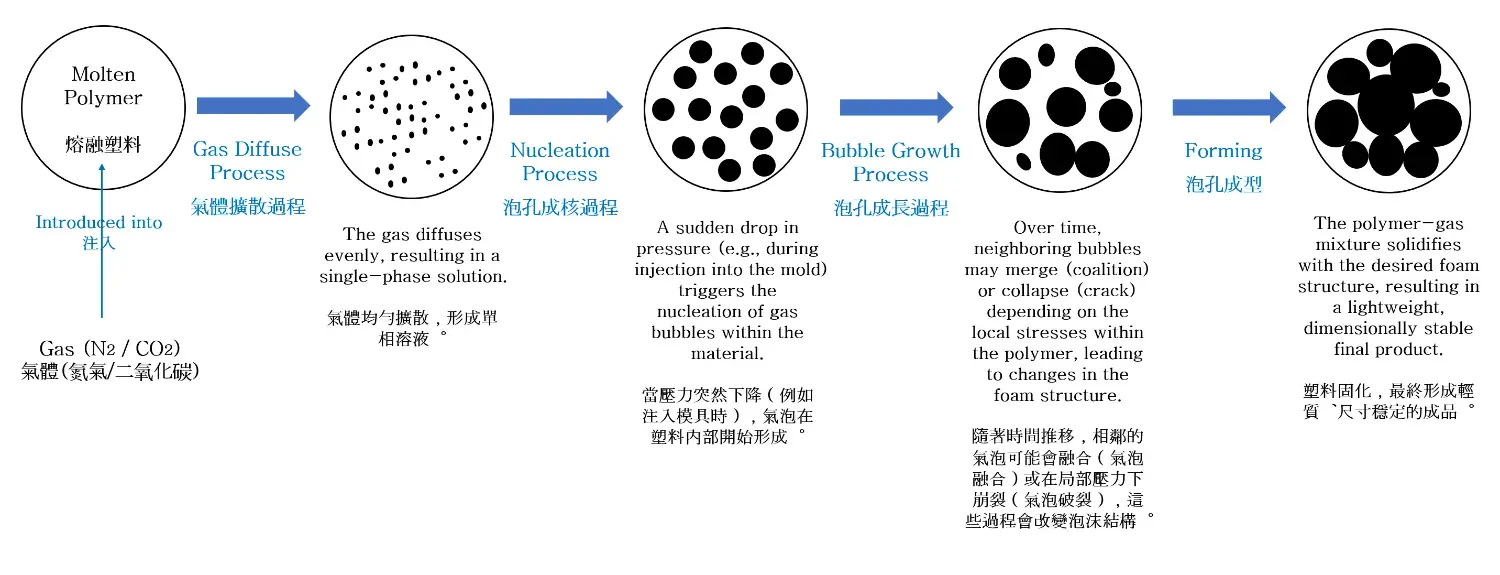

氣體輔助射出成型不等同於微發泡射出成型。氣體輔助射出成型是在部分充填後,將氣體注入模穴形成中空通道。微發泡射出成型則是在射出前,將超臨界氣體溶解於熔融樹脂中,在模內壓力下降時形成均勻的微孔結構。

本文將逐步解析氣體輔助射出成型的製程流程,並與微發泡射出成型進行清楚對照,協助工程與製造團隊依據產品結構與量產目標選擇合適技術。

氣體輔助射出成型是一種先將塑料射入模穴至一定比例,再透過氣針或氣嘴導入高壓氮氣的製程。氣體會推開核心區域的熔融樹脂,形成中空通道,同時像內部保壓系統一樣補償體積收縮。

氣體輔助射出成型主要被用於下列目的:

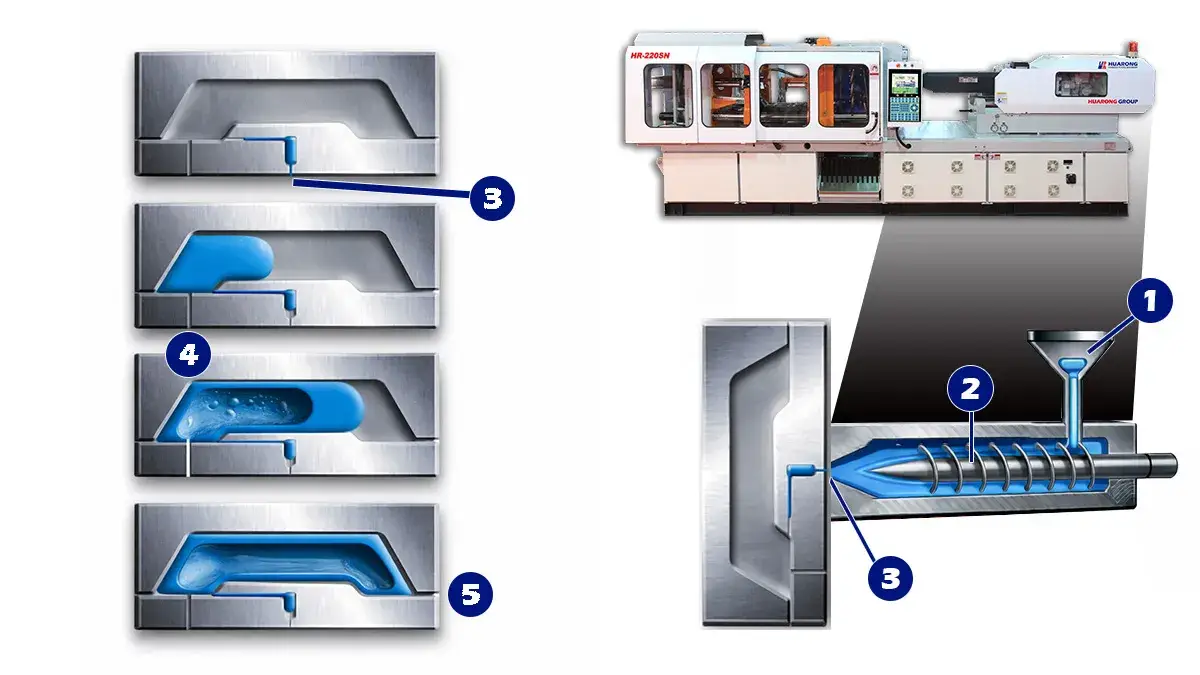

塑料粒料 [1] 由料斗送入旋轉中的螺桿 [2]。當螺桿旋轉時,其螺旋葉片將粒料向前輸送,同時在剪切作用與料管加熱的共同影響下,粒料逐漸熔融,形成均勻的熔融樹脂。接著螺桿在外力作用下沿軸向前進,將熔膠經由射嘴與流道系統注入模穴 [3]。

當模穴充填至預先設定的比例後,熔膠射出會停止,或降低至受控的切換點。此時依照設定好的延遲時間與壓力曲線,透過氣體入口 [4] 導入加壓的惰性氣體。

氣體會優先沿著溫度最高、黏度最低的區域前進,通常位於熔膠流動的中心位置。隨著氣體推進,它會取代核心區的熔融樹脂,並將樹脂向模穴壁面方向擠壓。此過程不僅形成中空通道,同時在冷卻期間維持內部保壓,以抵銷材料收縮。

透過設計與配置氣體出口或溢料位置 [5],可以在很大程度上引導並穩定中空核心的形成。這有助於控制被推移熔膠的流動方向、中空區的生成位置,以及中空通道幾何形狀在量產過程中的一致性。

氣體輔助射出成型常見的兩種作法,取決於目標是形成內部中空通道,或提升外觀面的貼模效果。

氮氣直接注入產品內部,形成中空核心並由內部提供保壓。此方法最常見,原因在於氣體會沿著溫度較高、黏度較低的路徑前進,當產品設計具備連續厚肉區時,較容易形成可預測的中空通道。

氣體作用於產品外表面,仍在模穴內進行。此作法是在模芯與產品背面之間形成很薄的氣體層,協助外觀面在樹脂冷卻時更貼合模具細節,提升外觀面定義。

氣體輔助射出成型屬於系統性製程,模具設計與氣體控制系統共同決定量產穩定性與重複性。

- 中空通道穩定性首先是幾何問題

若氣體無法找到一致的路徑,量產結果容易漂移,可能導致氣體流動不均、充填不穩或局部強度不足。 - 澆口策略需配合氣體路徑

傳統保壓在澆口結冰後就難以再補償收縮,但氣體可透過中空通道持續施壓,即使澆口已關閉也能提供支撐。因此澆口位置與流動方向應讓最容易產生縮痕的厚肉區,能在表層固化前維持與穩定的氣體路徑連通,使壓力在關鍵時間點持續作用,降低縮痕風險。 - 冷卻平衡仍是翹曲控制關鍵

氣體保壓可更有效把壓力傳遞至厚肉區,通常能以較低內應力達到收縮補償,有助降低翹曲與尺寸漂移。但前提是冷卻必須均衡,若某一側或某一區域提早結冰,仍會因差異收縮而產生翹曲,即使使用氣體保壓也無法完全避免。 - 排氣與氣體釋放需事前規劃

開模時氣體會透過縫隙逸散,應視為需要受控管理的介質,而非事後補救項目。

氣體輔助射出成型通常在產品設計允許形成穩定中空通道,且厚肉區具有功能目的時效果最佳。

常見應用類型包含:

- 把手與握柄結構

- 需要剛性但希望降低重量的框架與結構樑

- 厚肋結構網路,需要控制縮痕且可接受中空核心

以下整理氣體輔助射出成型常被討論的缺陷,以及通常會優先調整或檢查的製程參數與設計因素。

吹穿是指氣體突破表層,造成破裂、白化或可見外觀缺陷。此狀況多與壓力或時序控制不當有關。

優先檢查項目:

- 氣體延遲時間與皮層形成時間窗

- 氣體峰值壓力與升壓曲線<

- 氣體路徑附近壁厚

- 短射比例與是否在導入氣體前過度充填

氣體分流是指氣體前緣不穩定,偏離預期通道並形成分岔,導致剛性、外觀與重複性下降。

優先檢查項目:

- 產品幾何是否迫使氣體分成競爭路徑

- 延遲時間與熔膠溫度是否使核心熔膠過度流動

- 短射比例是否留下過多自由體積讓氣體搜尋路徑

當短射比例設定不當,或氣體保壓不足以穩定補償收縮時,可能出現充填不一致或局部保壓不足。

優先檢查項目:

- 充填比例與射出速度曲線

- 氣體保壓時間與壓力穩定性

- 排氣設計與困氣位置

兩者都使用氣體,但成形結果與製程機制不同。

微物理发泡成型是一種物理發泡製程,將超臨界氣體導入熔融樹脂並在高壓下溶解。當熔膠進入模穴後遇到壓力下降,會形成微細且分佈式的微孔結構。

- 結構差異

- 氣體輔助射出成型:單一或局部的中空通道

- 微發泡射出成型:分佈式微孔結構

- 氣體導入時機

- 氣體輔助射出成型:部分充填後導入氣體

- 微發泡射出成型:射出前溶解於熔膠中

- 應用重點

- 氣體輔助射出成型:聚焦局部厚肉區的縮痕與減重

- 微發泡射出成型:聚焦全產品減重與整體收縮控制

氣體輔助射出成型適合:

- 產品具有明確厚肉主路徑,可形成可預測的中空通道

- 中空結構在力學上可接受,不影響密封或鎖附強度

- 目標聚焦在該厚肉路徑的縮痕改善與重量降低

- 具可整合氣針、密封與受控排氣

微發泡射出成型適合:

- 需要全面性且均勻的減重

- 需要跨複雜幾何整體控制收縮與翹曲

- 厚肉區分散且難以建立連續氣體路徑

- 需要更容易跨多款產品複製的穩定製程

降低厚肉區縮痕與內應力,同時透過中空通道降低重量,並在冷卻期間由內部提供保壓支撐。

不相同。氣體輔助射出成型形成中空通道,微發泡射出成型形成分佈式微孔結構。

多數熱塑性材料皆可評估,但仍需透過試模確認皮層穩定性、流動行為與製程視窗。

當產品難以建立穩定的中空通道,或需要針對整體幾何進行減重、收縮與翹曲控制時,微發泡射出成型通常更具容忍度與製程延展性。

對氣體輔助射出成型有興趣,通常代表產品在厚肉區面臨縮痕、重量或保壓限制問題。當產品幾何可支援穩定的中空通道時,氣體輔助射出成型能有效改善縮痕並降低重量。但若產品造型複雜、厚肉區分散且難以建立連續路徑,微發泡射出成型在整體收縮與翹曲控制上通常更具擴展性。

歡迎提供產品圖檔與需求條件,我們可協助建議合適的成形方案與下一步規劃。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/