薄壁注塑成型:高效、轻量化制程的关键技术

2025-11-13 13:04:27

随着医疗、汽车、电子及包装产业对轻量化、高精度及高性能塑料零件需求持续增长,薄壁注塑成型成为现代制造的重要技术。它不仅能减轻零件重量、降低材料成本,还能缩短生产周期并提升环境效益。

薄壁注塑成型是一种专门技术,用于制造壁厚低于传统零件的塑料产品,通常壁厚小于1mm的零件可视为薄壁;对于大尺寸零件,壁厚可介于 2–4mm。相比传统注塑成型,薄壁注塑能生产更轻、更薄、结构完整的零件,同时提升生产效率。

| 优势 | 说明 |

| 减重与降成本 | 薄壁设计用料少,降低原料及运输成本,适合电子、汽车、包装产业 |

| 生产效率高 | 薄壁冷却快,周期可缩短30–50%,提升产能 |

| 设计自由度高 | 可制造微细与复杂结构零件,兼顾功能与美观 |

| 环境友好 | 用料减少与短周期生产降低能耗,减少碳排放 |

成功的薄壁件设计需兼顾结构完整性、充模顺畅与脱模便利,设计不当容易造成短射、翘曲、缩水痕或飞边。

壁厚不均是薄壁件最常见的问题,设计时应保持一致并避免突变区域。

- 最小建议厚度:0.9mm

- 必要时使用肋条或加强筋支撑

- 减少材料滞留与充模不完整风险

肋条可增强零件刚性,但需控制厚度及间距以避免缺陷:

- 肋条厚度 ≤ 壁厚 60%(若壁厚 <1mm,可等于壁厚)

- 肋条间距 ≥ 3 倍壁厚

- 肋底圆角 < 0.5 倍壁厚,脱模角 ≥ 1°

- 需要进一步支撑可增加交叉肋

尖角容易造成充模滞留或翘曲,应采用圆角设计:

- 内外角圆滑,提高材料流动性

- 提高脱模角,利于脱模

薄壁件需要高注射速度与压力,浇口设计需避免阻塞与剪切:

- 浇口尺寸应大于零件壁厚

- 可选用热流道或边缘浇口以改善充模效果

- 若浇口连接点尖锐,可设置浇口井以降低应力集中

薄壁件对材料流动性的要求高,选择合适材料是关键。

| 材料 | 流动性 | 适用范围 | 注意事项 |

| HDPE | 高 | 食品容器、薄壁结构 | 避免高剪切率分解 |

| LDPE | 高 | 包装膜、容器 | 熔点低,需控温 |

| PP | 中 | 包装、汽车零件 | 高流动性需控制收缩 |

| PA | 中低 | 精密零件 | 吸湿易变形,需干燥 |

| PC | 低 | 光学零件 | 薄壁充模困难 |

| LSR | 高 | 医疗器械 | 易飞边,需精密模具 |

1. 材料加热与软化:塑料或 LSR 加热至可注射状态

2. 高速注射:确保充模完整,避免提前凝固

3. 冷却与固化:薄壁冷却快,但需模温均匀

4. 脱模与修边:通过脱模角、脱模针及浇口设计确保零件完整释放

- 旋转成型:厚度 0.05–0.25mm,小型零件涂层均匀

- 真空成型:厚度 0.05–0.25mm,模具成本低,精度较低

- 热压成型:加热材料后施压成型,适合特定形状与厚度

- 定期模具保养:清理型腔与排气口

- 设备监控:注射压力、温度与速度稳定

- 操作培训:熟悉薄壁零件特性与机台操作

- 精密检测:定期校验模具精度与冷却系统

| 缺陷 | 成因 | 对策 |

| 短射 | 充模不完全 | 增加注射压力、调整浇口尺寸或位置 |

| 翘曲 | 冷却不均 | 调整冷却通道、模温均匀 |

| 缩水痕 | 壁厚不均 | 保持壁厚一致、添加肋条支撑 |

| 飞边 | 模具对位或锁模力不足 | 检查模具对位及锁模力 |

| 弱接缝 | 熔胶流动不均 | 改良肋条设计、降低注射速度 |

| 尺寸偏差 | 公差设计不足 | 原型验证与尺寸测试 |

薄壁注塑技术已广泛应用于各行业,能兼顾精度、轻量化与成本控制:

- 医疗器械:注射器、导管、手术器械,厚度可低至 0.1–0.3 mm

- 消费电子:手机、笔记本、相机外壳,兼顾轻量化与精密外观

- 汽车零件:发动机盖、内饰件,降低车辆重量与油耗

- 食品包装:轻量容器、瓶盖、医疗包装,节省材料并提升物流效率

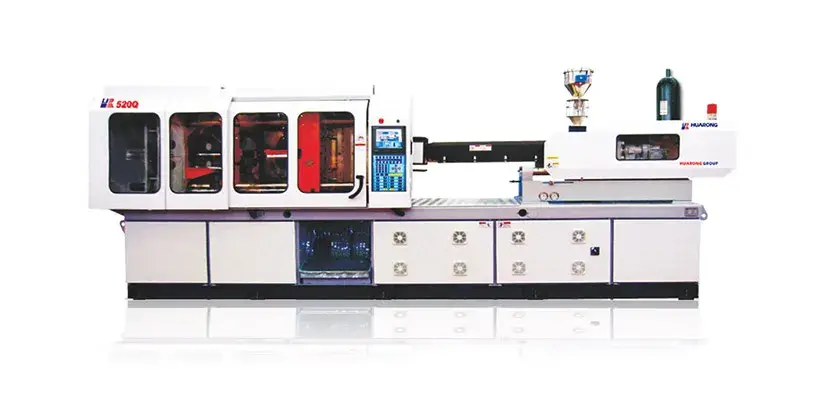

华嶸专为薄壁注塑需求开发的高速薄件专用系列,具备强劲注射性能与结构稳定性,能完美应对医疗、包装与电子产业的高速量产需求。

- 高速精确注射、塑化能力强:

采用高响应伺服控制系统,确保熔胶输送稳定且射压精准。 - 大柱加大、模板加厚设计:

搭配应力分析与三维结构强化设计,整体机械结构提升20%耐用度,长期生产更稳定。 - 高速注射机构:

采用专利级高速注射单元,兼具刚性与耐用性,能在极短充填时间内完成成型。 - ACC 蓄压系统搭配伺服阀控制:

通过伺服阀精确配合蓄压器释放高压油流,响应时间极快,显著提升注射速度与稳定性。

薄壁注塑成型技术是现代制造的重要竞争力,能在保证结构完整性与高精度的前提下,显著降低零件重量、材料成本与生产周期。虽然技术门槛较高,但通过精密设计、专业制程管理及严格操作,薄壁注塑成型能在医疗、电子、汽车及包装等产业创造显著效益。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/

撰稿者 Han