背压设定与影响:注塑成型中的关键角色

2025-10-30 08:59:51

背压会影响熔胶的密度、均匀性、气体排出与填充稳定度,进而左右产品的尺寸精度、表面质量与机械性能,许多工程师在设定注塑条件时,往往仅关注注塑压力与速度,却忽略背压的重要性。实际上,正确的背压设定能显著提升工艺稳定性、降低不良率,并优化产品结构强度与外观质量。

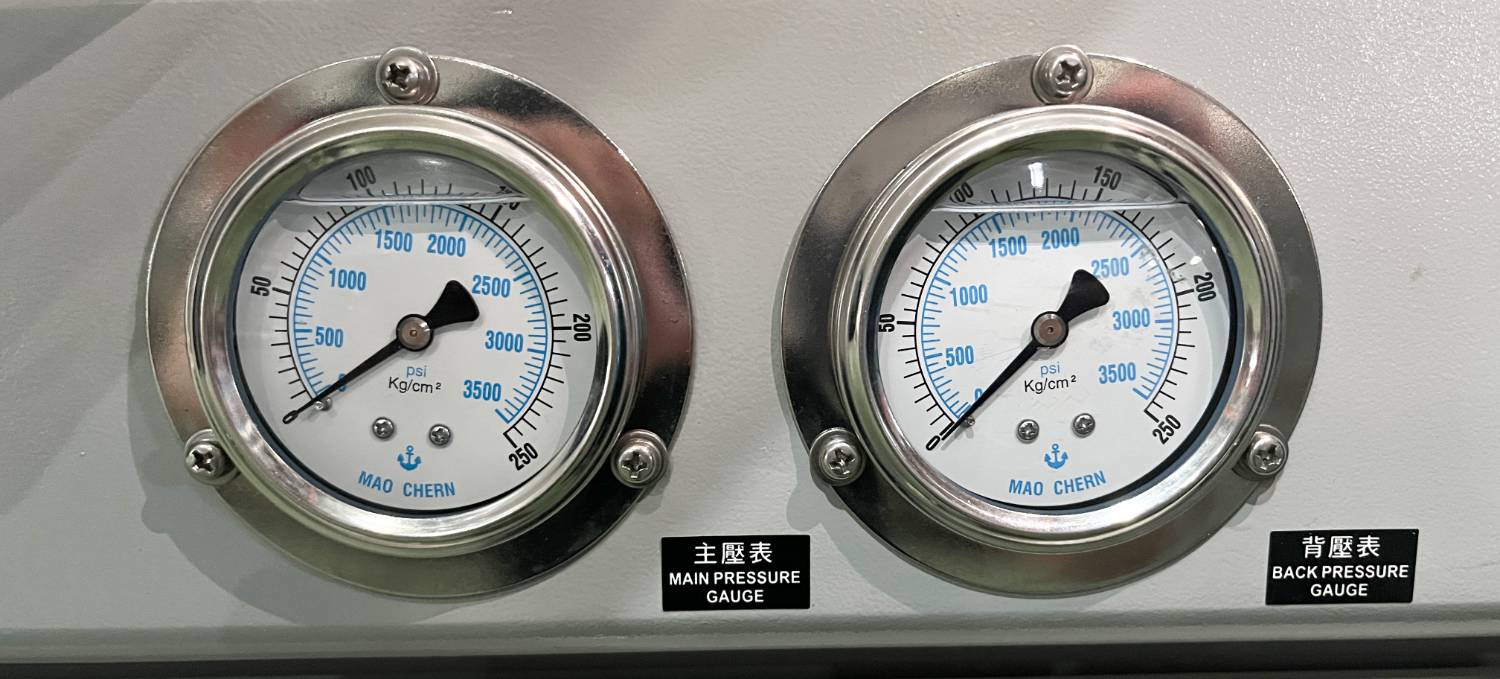

背压是螺杆在塑化阶段回缩时,系统对其施加的反向压力。这股压力可使熔融塑料在料筒内被进一步压缩与混炼,促进熔胶密度、温度及粘度的均匀化,同时排出气体与水分,确保每次注塑的熔胶状态稳定。

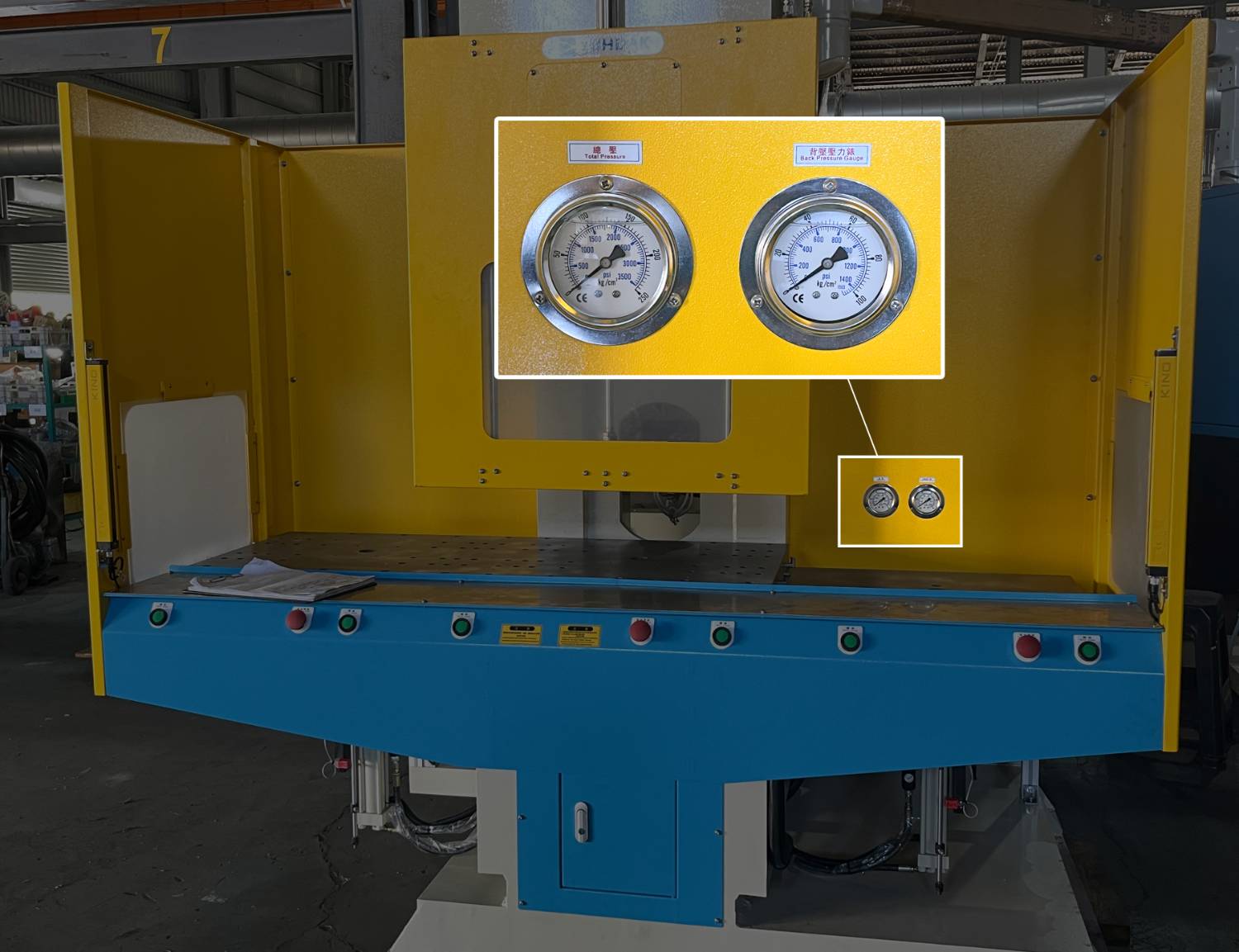

| 机台类型 | 背压产生方式 | 控制特性 | 适用特点 |

| 液压式注塑机 | 限制液压油流量产生反压 | 稳定度高、反应偏慢 | 传统注塑工艺 |

| 伺服电动注塑机 | 伺服马达控制螺杆阻力 | 反应快速、精度高 | 精密成型产品 |

| 混合式注塑机 | 液压与伺服复合控制 | 兼具稳定与精密特性 | 高效率量产应用 |

相关内容:伺服节能动力系统

背压在注塑成型中扮演着多重角色,其核心功能可归纳如下:

适当的背压可增加熔胶在螺杆间的剪切混合,使温度与粘度分布更均匀,有助于颜料、添加剂及填料的均匀分散,从而改善产品外观与色彩一致性。

背压能压缩熔胶分子,使密度提高并保持稳定,密度均一的熔胶在注射阶段能提供稳定的填充量,减少产品重量及尺寸的波动。

背压使熔胶内部气体与水分在回缩过程中被挤出,降低气泡、银丝、缩水痕与短射等缺陷的发生率,确保模腔填充的完整性。

在适度压缩下,熔胶会微幅升温并降低粘度,有助于长流道、厚壁或多腔模具的填充,确保各腔体的压力平衡与一致性。

背压促使熔胶分子排列更紧密,减少内部空隙,使成品结构密度更高、机械性能更佳,并改善表面平整度与光泽。

背压的微小变化,是造成产品质量巨大差异的关键。合理的背压设定可使熔胶在料筒内的压缩与混炼达到最佳平衡,产品表面光滑、颜色均匀,稳定的熔胶密度使成品在每次注射间保持一致的重量与体积,从而呈现更佳的表面与结构表现。

- 表面质量:均质熔胶减少流痕、气泡与颜色不均,使产品表面光滑细腻。

- 尺寸精度:稳定的注射密度与填充压力降低缩水痕与翘曲,提升尺寸一致性。

- 机械性能:熔胶密度均一、气泡少,产品抗拉强度、冲击韧性与耐磨性均改善。

- 填料与玻纤分散:背压促进填料均匀分布,避免纤维断裂或聚集,保护产品强度与外观。

| 材料类型 | 建议背压范围 | 备注 |

| 一般塑料(ABS、PP、PE) | 500–1000 psi(约 3–7 MPa) | 适合多数注塑条件 |

| 玻纤或高填料塑料 | 700–1200 psi | 需更高混炼能量 |

| 热敏性材料(PVC、POM) | 300–600 psi | 避免过度剪切与降解 |

1. 以低值为起点 → 建立基准流程。

2. 调整螺杆转速 → 找出最稳定的回缩速度与混炼效果。

3. 分阶段增加背压(每次增加约 50 psi)→ 以产品外观与重量作为观察指标。

4. 确认最佳点 → 保持最低但能确保质量的背压。

5. 以数据监控验证 → 监测螺杆回缩时间、熔胶重量与 CPO 指标,持续验证稳定性。

设定时需特别注意材料的粘度与热敏感性、模具流道长度与排气设计,以及干燥与温控条件的稳定性,不同树脂与结构设计可能需要微幅调整,以确保熔胶状态与产品性能最佳化。

| 问题 | 可能原因 | 改善对策 |

| 背压过高 | 熔胶过热、色差、螺杆扭矩过大 | 降低背压、调整料筒温度、清洁螺杆 |

| 背压过低 | 熔胶混炼不均、产生气泡或短射 | 提高背压、调整螺杆转速、改善材料干燥 |

| 注塑量不稳 | 材料吸湿、排气不良 | 控制干燥、提升背压、检查模具排气 |

| 多腔填充不均 | 流道压力不平衡 | 调整背压、重新检视流道设计 |

背压在注塑成型中虽属微调参数,但掌握背压控制是提升注塑工艺稳定性与生产质量的关键,合理调节背压能够保证加工流程顺畅、降低生产风险,并在维持产品尺寸、表面及结构性能的一致性方面发挥重要作用。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/