熔接线(结合线)在注塑成型中的原因与解决方案

2025-07-31 14:13:16

在注塑成型过程中,熔接线(Weld Line)是非常常见且难以完全避免的现象。它发生于熔融塑料在模具内分流再汇合时,两股料流未能充分融合。对工程师来说,熔接线并非单纯外观瑕疵,而是潜在的结构薄弱点。在生产现场,熔接线就像两股熔胶在模腔内握手,但这个握手冰冷且无力,会留下可见的痕迹,而该区域的结合强度往往低于其他部分。本指南将系统化说明熔接线的形成原因、影响因素,以及如何通过工艺与设计改善降低熔接线问题。

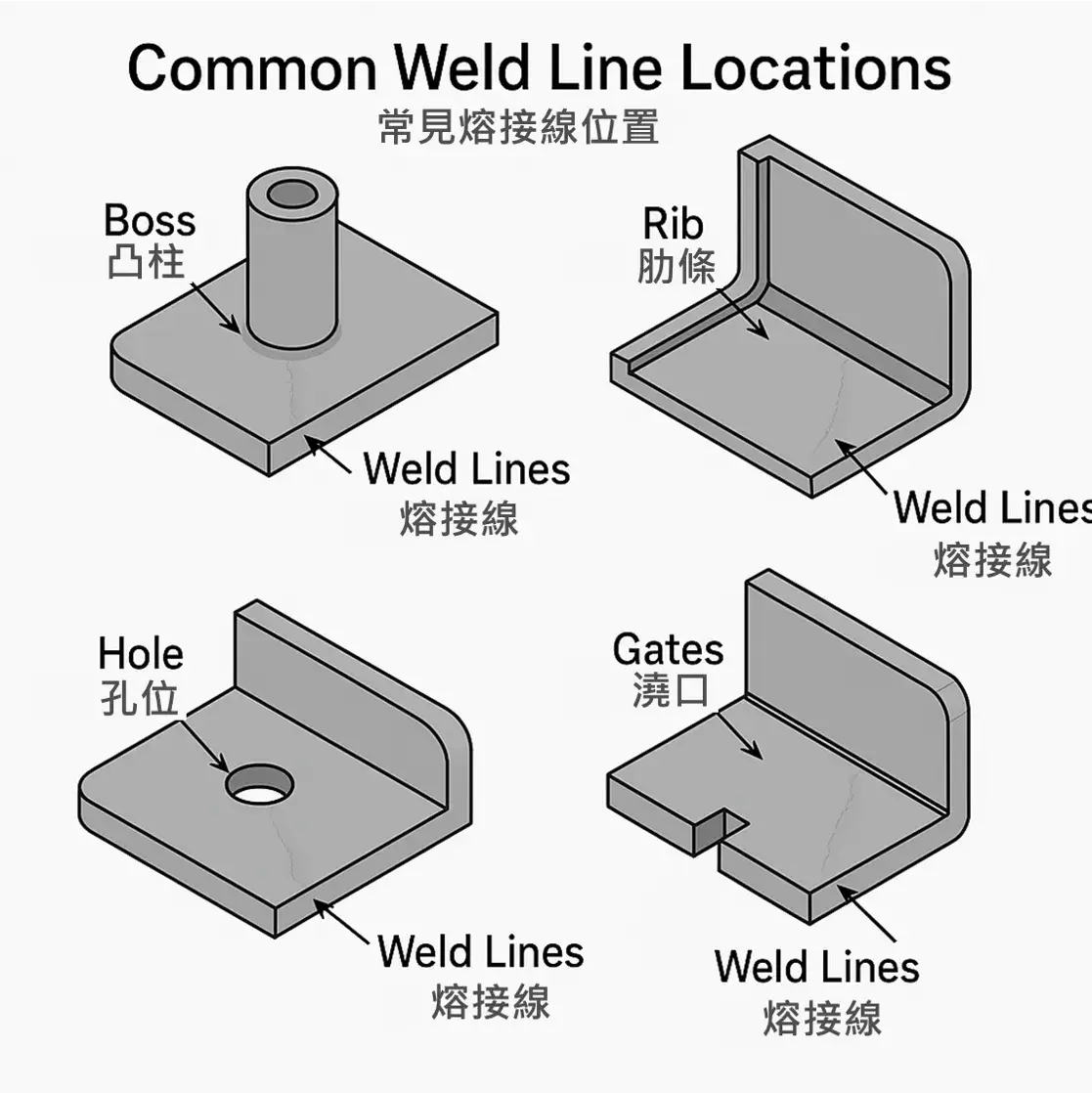

要有效解决熔接线问题,必须先了解它的形成机制。在注塑成型中,熔融塑料可能因为避开模腔中的凸柱、肋条或嵌件而分流,最后再汇合。如果料流在汇合时温度过低、流动性不足,就会形成结合不完全的熔接线。

- 熔融树脂进入模腔时,会因凸柱、肋条、嵌件等结构而分流。

分流后的料流沿不同路径前进并稍微冷却,表面形成薄层固化皮。

当它们再次汇合时,表面固化皮阻碍了分子间的充分融合。

结果:形成可见的熔接线,且该区域的强度下降。

冷熔接线发生于熔胶温度不足或注塑压力不够时,导致聚合物无法充分融合。这类熔接线外观明显、机械强度低,在受力时容易断裂。

热熔接线出现在较高注塑压力与模具温度下,熔接线较不明显、强度也较高。但若条件控制不当,仍可能出现轻微的结构与外观问题。

在模流分析或生产工艺中,区分熔接线(Weld Line)与熔合线(Meld Line)非常重要:

当两股料流正面碰撞时,容易夹入空气且聚合物结合不足,形成结构脆弱的缺陷区。

两股料流以较小角度平行汇合时,流动方向一致,空气较容易逸出,分子混合较佳,结合强度较高且痕迹较不明显。

有效减少熔接线,工程师必须考虑注塑工艺中的多重因素:

注塑压力影响熔接线的形成:

- 压力不足 → 熔胶流动迟缓,汇合前已过度冷却。

- 适当压力与注射速度 → 确保熔胶汇合时仍具足够热能完成融合。

- 熔胶温度过低 → 粘度过高,流动性差,难以融合。

- 模具温度过低 → 模腔表面迅速冷却,汇合前形成固化层。

- 浇口位置决定了熔胶在模腔中的流动行为。

- 不良浇口设计会使熔接线落在高外观或承力区域。

- 肋条、凸柱、开孔等结构几乎必然产生熔接线,除非浇口位置经过优化。

| 材料类型 | 熔接线可见度 | 强度影响 | 备注 |

|---|---|---|---|

| PP、PE(结晶型) | 低 | 轻微 | 低黏度与结晶结构降低外观影响 |

| PC、ABS、PMMA(非结晶型) | 高 | 中至高 | 非结晶结构使熔接线更明显,需要严格控制温度与流动 |

| 玻纤增强料 | 高 | 严重 | 纤维在熔接线区域排列影响结合,建议浇口优化或采用RHCM |

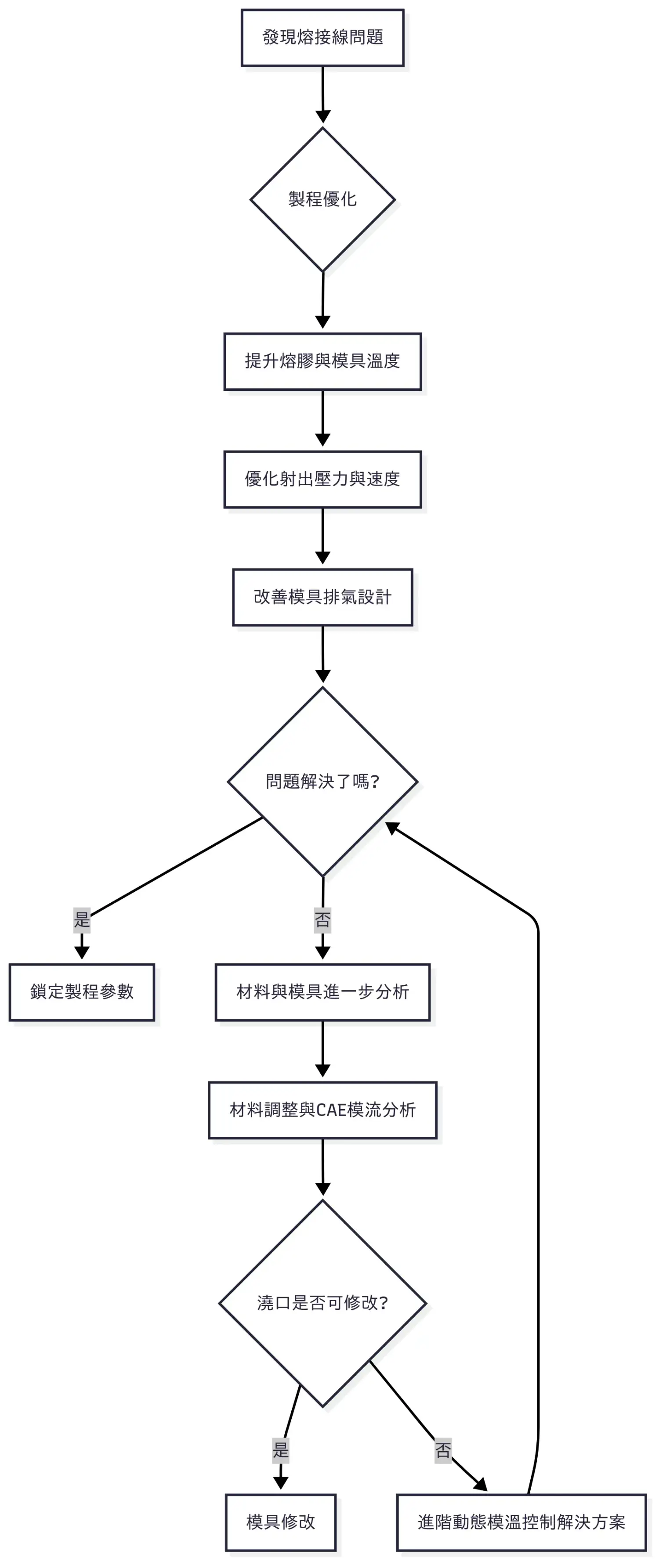

在量產現場,改善通常依「由易至難、由低成本至高成本」的順序進行:

- 注塑压力与速度(第一优先)

- 提高注塑压力,确保模腔快速充填。

- 调整注射速度,使料流在汇合时仍保持适当温度。

- 熔胶与模具温度(第二优先)

- 在树脂安全范围内提升熔胶温度,改善分子活性。

- 提高模具温度,延缓表层固化时间。

- 浇口位置与流道平衡(需模具修改)

- 调整浇口位置,将熔接线移至非外观或非承力区域。

- 平衡流道设计,使料流在汇合时温度与压力同步。

- RHCM或材料更换(高成本选项)

- 采用快速加热冷却成型技术(RHCM),改善表面质量与结合强度。

- 在设计允许的情况下考虑高流动或耐冲击改性等树脂。

- 注塑压力与速度:确保快速填充,减少汇合区冷却。

- 熔胶与模具温度:维持树脂最佳温度区间,确保流动性。

- 排气设计:改善排气避免气体滞留削弱熔接线。

- 浇口位置优化:将熔接线导向隐蔽或非关键区域。

- 流道平衡与溢流井:确保料流同步汇合。

- 材料提升:使用低黏度或耐冲击改质树脂提升结合质量。

- 注塑瞬间提高模具表面温度,维持汇合点高温状态。

- 注塑后快速冷却以确保生产效率。

- 目视检测:利用强光、斜角照射观察细节。

- 机械测试:在熔接线区域进行拉伸与冲击测试。

- 无损检测(NDT):对玻纤增强等结构使用超声波或CT检测隐藏缺陷。

熔接线就像两股熔胶在模腔握手,但双手冰冷、握得不牢,留下明显线痕与稍弱的强度。

注塑压力越高,料流速度越快、温度越高,汇合时结合较佳;压力不足会使料流过早冷却,熔接线更明显且更脆弱。

熔接线是正面碰撞,容易夹入空气、结合差;熔合线以角度汇合,流向一致,空气易逸出,结合较平滑且痕迹较淡。

适当的浇口位置可将熔接线引导至非外观或非承力区域,搭配平衡流道与溢流井能改善料流汇合质量。

如果您觉得本指南对您有帮助,您也可以参考我们其他关于注塑成型质量与问题排除的文章:

- 熔接线是注塑成型流动与冷却的自然结果,无法完全避免,但可控制其位置与强度。

- 先从工艺参数调整着手,再考虑模具或材料修改。

- 浇口设计、流道平衡与产品结构在设计初期规划,有助于减少关键位置的熔接线。

- 高端产品可通过RHCM或材料选择来提升合格率。

华嶸集团拥有超过40年的注塑成型经验,致力于帮助客户解决生产现场的实际挑战。我们提供各类注塑机及整厂自动化解决方案,并有完善技术支持,确保产品质量与成本效益。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/