射出成型機推薦怎麼選?從生產需求到機型比較,40 年製造專家全解析

2022-08-11 17:25:36

射出成型機推薦的重點不是比品牌或比價格,而是依產品條件與製程需求,匹配夾模單元、射出單元與動力系統的可行配置。華嶸集團是台灣射出成型機製造商,長期製造臥式射出機、立式射出機、多射射出機與特殊用途機型,並協助客戶依模具與產線需求規劃自動化整合。

之前介紹過射出成型廠的三要素,分別是「設備」、「模具」、「管理」,其中「設備」就是射出成型機。一台優良的射出成型機的重點,在於為客戶創造價值。因此射出成型機不單需要能生產穩定、操作簡單、保養便利,重點是必須滿足客戶在生產上的需求,為客戶創造價值。本文以機台結構與現場生產需求為基礎,整理採購與工程人員在評估射出成型機時,最需要先確認的條件與判斷順序。

由於生產需求不同,如何挑選合適的射出成型機?

本文的射出成型機推薦邏輯分成兩條線來判斷。第一條線先確認機台端的夾模單元、射出單元與動力系統是否能容納模具並達到成型條件。第二條線再回到產品端的條件,例如尺寸、重量、壁厚、材料與成型目的,確認需要的機型與配置。

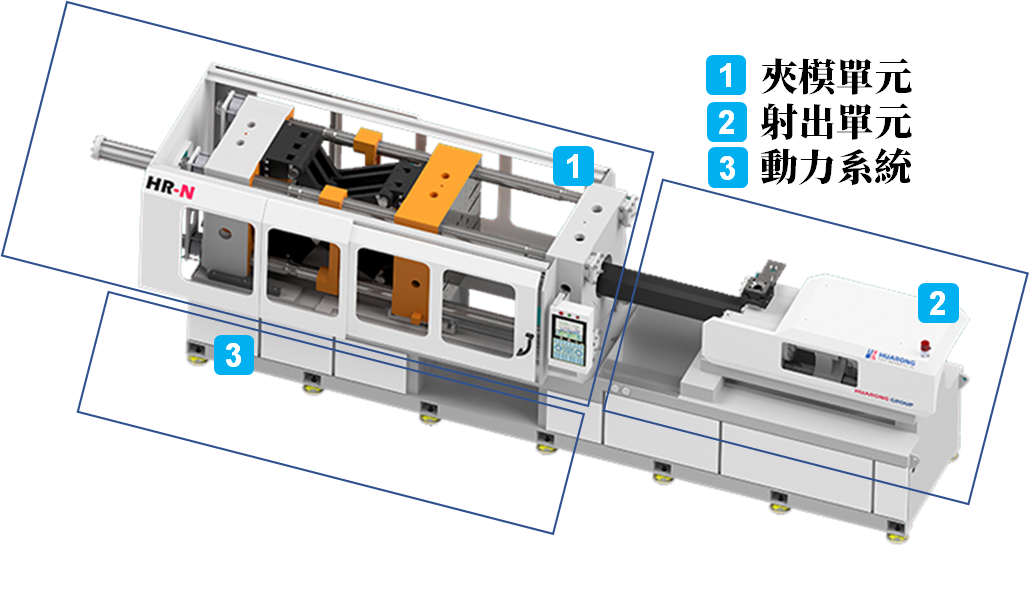

射出成型機 - 夾模單元、射出單元、動力系統

決定一台射出成型機,可以依照三個方向思考。

- 夾模單元:機構尺寸決定模具是否能安裝,以及成品在頂出後是否有足夠空間自動掉落或被取出。

- 射出單元:塑化能力決定射出量是否足夠,以及材料是否能穩定塑化並維持成型一致性。

- 動力系統:動力配置決定壓力與流量是否能滿足射出率與週期時間需求,並影響耗能與控制反應。

射出成型機推薦的判斷順序通常是先看夾模單元能否安全安裝模具與完成頂出,再看射出單元是否能穩定塑化並提供足夠射出量,最後才用動力系統去滿足射出率與節能需求。

1. 夾模單元(機構尺寸)

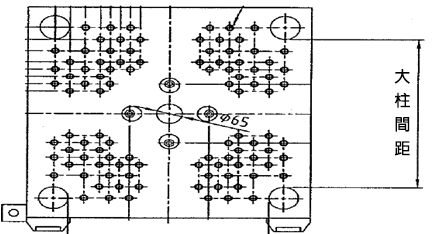

夾模單元中的機構尺寸來源是容模具的尺寸,所要考慮的重點包含射出成型機的【大柱間距】、【開模行程】、 【模厚範圍】。

- 大柱間距是指四根大柱之間兩兩相隔的距離,會直接影響模具是否有空間安裝。

當模具外形尺寸接近大柱間距上限時,建議預留安裝與維修空間,避免模具進出受限,或讓管路與感測器佈置困難。

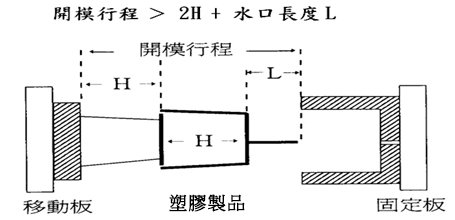

- 開模行程是指動模板在夾模機構運動下的最大位移距離,會影響成品完成後是否有足夠空間頂出並掉落或被取出。

一般建議開模行程大於成品高度的2倍。若為冷澆道模具且有水口料,開模行程還需納入水口料長度一併評估,避免開模不足造成卡料與停機。

- 模厚範圍是指可夾最厚與最薄模具的範圍差。

評估時建議以最大模厚大於等於模具厚度,且模具厚度大於等於最小模厚作為基本檢核,避免模具無法正確夾持或行程無法到位。

2. 射出單元(塑化能力)

- 射出單元中的塑化能力,所要考慮的重點包含射出成型機的【射出重量】、【射出壓力】、【射出率】等規格。

- 射出重量常以射出容積乘塑料熔融密度換算,規格表常以 PS 料作為計算基準。

由於材料密度不同,且選型時還需納入安全係數,建議在評估射出單元是否滿足生產需求時,提供塑料種類、成品重量、模具穴數給射出成型機製造商一併判斷。 - 射出壓力需要考慮塑料流動性、收縮率與產品物性。

較高的射出壓力通常有助於工程塑料成型,但仍需配合模具澆口設計、壁厚與填充狀態做設定,避免過高壓力造成毛邊或模具負荷增加。 - 射出率是指單位時間內從射嘴射出的熔融塑料最大容積,也可理解為熔融塑料通過射嘴的速度。

薄件產品常需要較高射出率,因為塑料在模內冷卻快,流動性下降會導致充填不足。厚件產品對射出率要求通常較低,但會更依賴穩定塑化與保壓控制。

3. 動力系統:壓力與流量的供給方式

- 動力系統會影響射出壓力與射出率,動力系統大小取決於射出壓力與射出率關係式,有時客戶有”高射出率”或””快速生產週期”的生產需求,在射出成型的應用上加大動力系統,提高電機馬達及泵浦以滿足客戶的預期。

- 為避免造成不必要的能源損失,動力系統可以選擇伺服油電動力控制系統,能精確控制每個過程壓力與流量,實際需求多少系統輸出多少,不會有多餘的能源耗損達到節能效果。

- 伺服油電優勢:

1. 系統精度高、反應快、穩定性好

2. 節能比例高、噪音低、冷卻水需求少

3. 油溫不易上升,液壓油使用期限長

4. 結構壽命使用長,維護成本低

5. 實用性廣泛,含蓋所有塑膠製品

產品資訊 – 條件、尺寸及重量、塑料

機台端確認完夾模、射出、動力三大方向後,下一步要把產品端條件帶回來做對應,避免規格看似符合但實際生產不穩。

1. 依條件決定機型

射出成型機有多種機型,根據產品成型的條件需求,機型的選擇可能有所不同,所以首先必須知道是什麼產品及用途是什麼?例如,薄件產品應使用快速射出機,因塑料在模內會快速冷卻而失去流動性,造成充填不足的狀態。或是您有雙色或雙材質射出需求(如車燈),即可選擇雙射射出成型機。如果產品是PVC或PET材質,那麼射出成型機的配置也需調整,PVC和PET射出皆需搭配專用螺桿,且PVC硬質射出成型機為加寬板金設計,PET瓶胚射出成型機則須搭配除濕乾燥機及除露機確保塑料乾燥。華嶸為台灣少數涵蓋有最齊全機型的射出成型機製造商,有任何特殊射出需求也能為您客製化,竭力滿足您一切射出需求。

2. 尺寸及重量決定機台噸數

當產品尺寸及重量越大,機台的噸數就會往上增加,如同前述提到的容模尺寸,產品越大則模具越大,鎖模力也需增加,否則可能產生溢料導致成品毛邊,因此最好可提供尺寸圖或樣品,射出成型機製造商就可更完善地協助您選擇適用的機台,如您的產品是長型大體積,如椅子、桶子等,則可選擇開模行程較長的兩板式射出機。

3. 塑料決定是否選擇熱固性射出成型機

如您生產的產品需耐高溫,此時您的塑料可能會選擇用BMC團狀模塑料,經常用於電機、電子、交通運輸及建築等產業,若是選用該種塑料,那麼機型就需選擇熱固性射出成型機,與一般射出成型機的冷卻凝固相反,此種機型是加熱使成品凝固,其料桿組也是特殊專用之抗磨耗螺桿,適合生產抗腐蝕、耐高溫、絕緣產品。

選擇一台射出成型機,除上述重點外,仍有許多細節需要考量。射出成型機是一種高運轉的機器,一天可能接近24小時操作,因此若是選擇了不適用的射出成型機,將會造成無謂的浪費及損失,選對射出成型機,等於選對幫助您提升競爭力的產業設備。

信任來自真誠的溝通,為了滿足客戶一切射出成型的需求,成為客戶願意託付的產業結盟好夥伴,除提供您最完善的建議與諮詢外,華嶸持續擴展產品線,成為台灣少數涵蓋擁有最齊全的射出機製造商,不僅提供臥式、立式與多射的射出機,在工業4.0浪潮下成立自動化與智能化部門,協助客戶規劃全自動化生產與建構智慧工廠。華嶸始終如一的核心價值「產業結盟創價值、創新服務高品質」。

影片如何選擇適合的射出成型機

▶️YouTube

射出成型機推薦前,建議先準備哪些資料

若希望射出成型機製造商提供可落地的機台推薦與配置建議,通常建議先準備以下資訊,能顯著提高選型精度並縮短往返確認時間。

- 產品圖或尺寸圖,並標示外觀重點與公差需求

- 成品單重與材料名稱,包含是否添加玻纖、阻燃或其他填料

- 模具外形尺寸、模厚、開模方向與頂出方式,並提供穴數與澆道型式

- 預期產能與週期時間目標,是否需要自動取出、嵌件上料或其他自動化

- 工廠電力條件與能耗目標,例如是否希望降低待機耗能或提升重複精度

射出成型機推薦常見問題

為什麼射出成型機推薦要先看夾模單元,再看射出單元?

因為模具能否安裝與成品能否順利頂出是前置條件。若大柱間距、開模行程或模厚範圍不符,即使射出量足夠,也可能無法穩定生產,並增加卡料、停機與安全風險。

規格表的射出重量看起來夠,為什麼實際成型可能仍不足?

規格表常以特定材料作為換算基準,例如 PS。材料密度不同,且成型條件與安全係數會影響可用射出量。評估時建議結合材料、成品重量與穴數,由製造商判斷射出單元可用工作區間是否足夠。

薄件產品的射出成型機推薦重點是什麼?

薄件在模內冷卻快,塑料流動性下降速度也快,因此重點通常在射出率與充填時間控制,避免短射與外觀缺陷,同時仍需配合模具澆口與排氣條件一起評估。

什麼情況下會建議評估兩板式射出機?

當產品與模具尺寸較大,且希望降低佔地或需要較長開模行程以利取出時,兩板式結構常是可行選項之一。實際仍需以模具尺寸、開模需求與頂出方式核對規格。

結語:選對射出成型機,等於選對可持續穩定生產的條件

選擇一台射出成型機,除上述重點外仍有許多細節需要考量。射出成型機是高運轉設備,生產可能接近全天候運轉。若選到不適用的機台,常見代價包含週期時間拉長、不良率上升、停機增加與維修成本擴大。相對地,選對射出成型機能讓成型條件更穩定,並讓產能、品質與人力配置更容易被管理。

信任來自清楚的需求溝通。華嶸集團以射出成型機製造商的工程角度,提供選型建議與諮詢,並持續擴展產品線,涵蓋臥式、立式、多射與特殊用途機型。同時在工業 4.0 的需求下,投入自動化與智能化整合,協助客戶規劃全自動化生產與智慧工廠建置,讓設備選型能與產線目標一致。