高壓射出成型 ─ 精密與效率的關鍵技術

2025-05-29 13:22:08

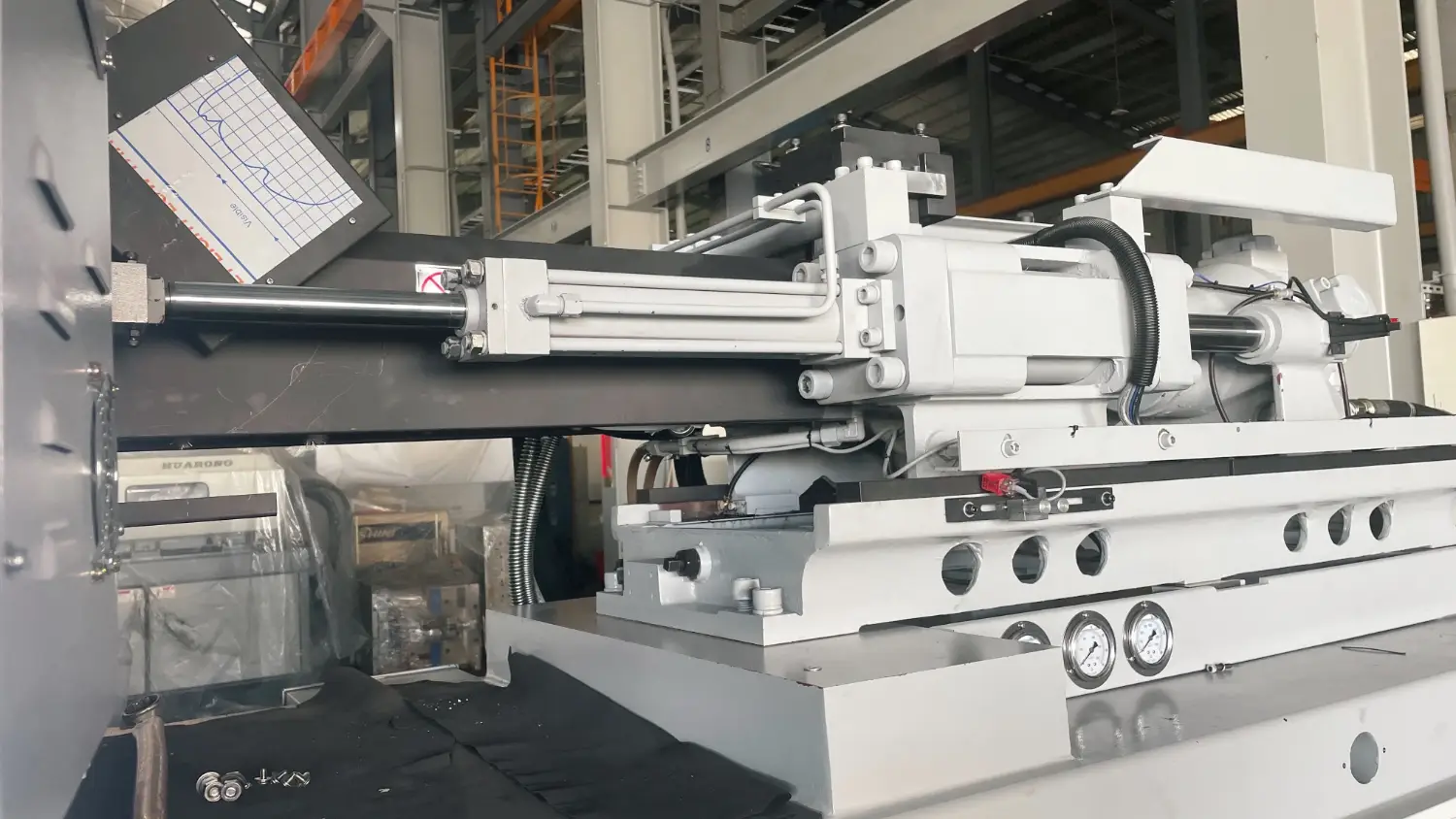

高壓射出成型機正重新定義現代製造業如何生產高性能且結構複雜的塑膠零件,這類機型將重點放在射出壓力而非射出容量,可確保模具充填更加精準、穩定且高效,即使是薄壁、纖維強化或高流動阻力的成品也不例外。本文將深入解析什麼是高壓射出成型、重要性、帶來的製造優勢,以及如何與智慧製造整合。

高壓射出成型指的是使用射出壓力達 1,800 kg/cm² 以上的機台所進行的成型製程,與傳統著重射出量的機台不同,高壓機專為提供更強勁的射出力而設計,能更有效率地將熔膠推進至複雜模穴中,並實現更佳的充填控制。

射出成型機可依其最大射出壓力劃分為以下三類:

- 標準壓力:1,200–1,700 kg/cm²

- 高壓:≥ 1,800 kg/cm²

- 超高壓:2,500–3,000 kg/cm²(多用於特殊情況)

射出壓力與流動長度/厚度比(L/t)息息相關,當流動路徑變長、零件壁厚變薄時,熔膠需更高的壓力才能順利通過狹窄流道與深模穴,在凝固前充滿整個模具。隨著業界對薄壁件、縮短成型週期與複雜結構產品的需求增加,高壓射出的重要性大幅提升。

高壓射出機可確保熔膠在冷卻前順利抵達模具每一角落,這對維持尺寸精度與外觀品質至關重要。

高壓射出可維持熔膠在長距離與狹窄流道中的動能,減少短射風險,實現乾淨且均勻的填充,特別適用於充填多穴模具、深肋結構或流動前緣距離較遠的大型面板。

針對壁厚小於 1 mm 的薄壁件,需高速高壓射入以防止過早冷卻。高壓機非常適合以下應用:

- 高速包裝用零件

- 消費性電子產品外殼

- 精密醫療裝置零件

如 PA6+GF、PBT+GF、PPS、PC-FR 等材料具有較差的流動性與高填充阻力,需要強力射出才能減少缺陷,高壓射出可改善熔膠控制、提升加工穩定性並延長模具與螺桿壽命。

高壓機通常配備長 L/D 比螺桿、強化射出油缸、與升級加熱系統,不僅結構更耐用,也能因應多樣化模具與材料需求,有效降低機台故障風險,加快模具切換速度,並穩定整體成型製程表現。

如同所有高階製程,高壓射出成型也面臨一些挑戰,但透過正確的機台設計與系統控制,這些問題皆可有效管理。現代高壓機已透過智慧模具設計、先進控制系統與堅固的機械架構克服這些限制。

高腔內壓力需要更大的鎖模力,否則可能導致毛邊或分模線不良,必須選用符合產品尺寸與壓力需求的合適噸數機台。

因涉及高壓力作業,螺桿、料管、止逆環等部件的磨損程度較高,定期保養與使用強化鋼材可有效延長機件壽命並降低長期維護成本。

高速充填需更完善的排氣與冷卻通道設計,以避免燒焦與氣體困住等問題,模具設計必須符合高速充填曲線的要求。

高壓射出成型因其高性能與高精度特性,已被廣泛應用於各大產業,常見應用包含:

- 薄壁包裝:IML 容器、免洗杯、食品托盤

- 3C 精密電子:精密外殼、連接器、鏡頭固定座

- 醫療設備:注射筒、輸液配件、檢測試劑盒

- 車用內裝:車門板、儀表板零件、開關面板

- 電動車與電池模組:結構塑膠件、長流動路徑元件

- 工具箱與收納箱:需具備尺寸精度的大型厚壁產品

- 家用電器:洗衣機滾筒、風扇葉片、吸塵器配件

隨著射出成型朝智慧化與高效率邁進,高壓機型正與製造創新技術加速融合。

現代射出機已連結至工業 4.0 平台,透過即時壓力監控、預測性維護與製程資料追蹤,確保品質穩定與生產最佳化,智慧介面亦可即時比對壓力偏差與產品缺陷,即早排除故障與製程自動調整。

相關產品:智慧管理系統-HFM

高壓機特別適用於微物理發泡射出技術,透過注入氮氣等惰性氣體於熔膠中形成微氣泡,可取代保壓階段並減輕產品重量,同時維持結構強度,搭配高壓射出,可實現以下優勢:

相關技術:微物理發泡射出成型技術

高壓射出不僅僅代表「更大的機器」,而是追求更高的精度、更快的生產節奏與更智慧的製造流程。導入高壓射出技術,意味著更廣泛的材料適用性、更短的生產週期,以及更高的產品品質。

在華嶸,我們的射出單元並非為了放大容量而設計,而是為了達成更高的射出壓力。我們重視的是「壓力」勝過「容量」,因為高壓正是機台的核心優勢,使我們的機型能勝任薄壁、高流阻與高精度的應用場景,最終帶來更快速穩定的充填、更高的產品一致性與品質信賴的成果。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/