共射射出成型:現代塑膠製造的完整技術指南

2025-11-21 13:06:52

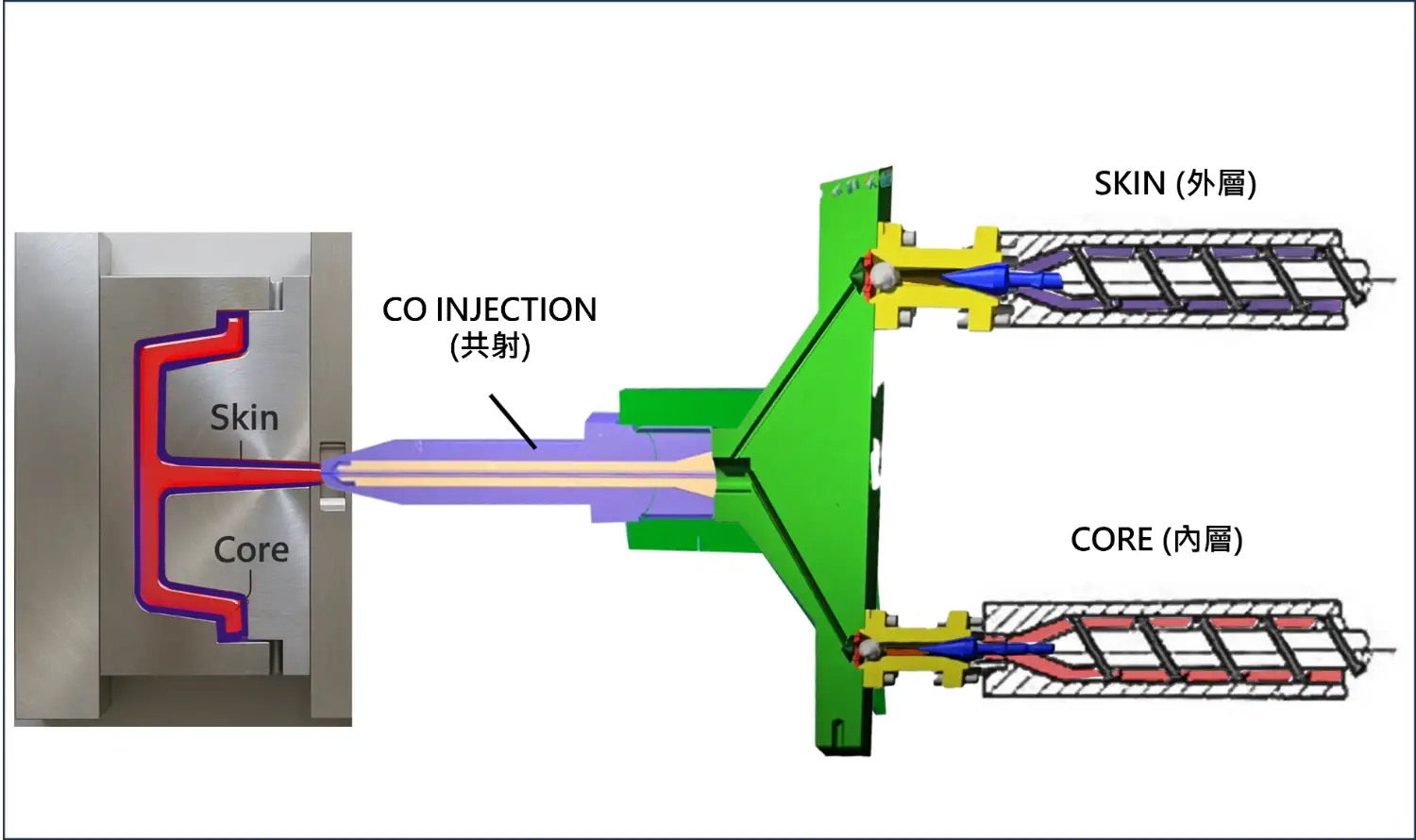

共射射出成型是一項專門的多材料射出技術,可在單一射出循環中生產具「表皮—核心」結構的零件。不同於以單一均質聚合物成型,本技術可在零件內部設計出具有高品質外層與具功能性的內層「三明治式」結構。此製程能實現阻隔層、再生料核心、發泡核心、及客製化機械性能等組合,使共射射出成型成為包裝、汽車、消費性產品與循環經濟應用中極具價值的重要技術。本指南將從工程角度,說明基本原理、製程參數、模具設計、常見缺陷與應用案例。

共射射出成型屬於「三明治射出成型」的一種,至少會射出兩種熔膠以在壁厚方向形成層狀結構。與在外層附加材料區域的包覆成型不同,共射射出成型控制不同熔膠在零件截面中的位置分布。此技術特別適用於需要阻隔層或需將再生料核心隱藏於外觀層的產品。

在標準共射射出成型製程中,兩種聚合物熔膠依序射入同一模穴:

- 表皮材料先射入,沿著模穴壁流動並形成外層。

- 在模穴未完全充飽前,核心材料開始射入,並於流道中心推擠表皮熔膠。

- 可選擇於最後補上一小段表皮射膠,確保核心於澆口位置完全被包覆。

最終得到表皮—核心(或表皮—核心—表皮)結構,即三明治成型,外觀表面完全由表皮材料構成,而核心材料負責大部分機械與阻隔性能。

傳統射出成型只使用單一熔膠,其機械與外觀特性由材料與幾何決定,包覆成型或雙射成型則是在零件不同區域射入不同材料(例如硬質基材加上軟質 TPE 表面)。共射射出成型則是在維持零件幾何一致的前提下,調控「壁厚內部的材料分佈」。

此差異對某些應用極為重要,例如阻隔包裝(PP/EVOH/PP 結構),消費者看到的仍是 PP 表面;或是需在堅固表面下方配置輕量化核心的結構件。

延伸閱讀: 包覆射出成型是什麼?製程、應用與埋入射出成型的比較

- 表皮 / 核心:外層與內層材料。

- 阻隔層:具氣體、香味或濕氣阻隔功能的核心或中間層。

- 核心穿透度:核心材料在流動路徑中的推進程度。

- 核心穿透表面:缺陷;核心材料突破表皮層並曝光於表面。

- CSC 結構:因界面動態形成的特殊表皮—核心—表皮形態。

共射射出成型的成敗取決於機台控制、熔膠流變特性與模穴幾何之間的交互作用,雖然製程看似簡單,但射出壓力、熔膠溫度與切換時機稍有誤差,都可能大幅影響層分佈並產生缺陷。

1. 塑化

兩組注射單元(表皮與核心)各自設定熔膠溫度、背壓與螺桿轉速進行塑化。

2. 表皮射出

表皮單元率先射膠,沿模穴壁形成連續外層。

3. 核心射出

在設定的螺桿位置、體積或模內壓力條件達成時,切換至核心單元,核心材料於流道中心推擠表皮材料。

4. 表皮封口(選配)

最後補上一段短表皮射膠,以包覆核心、避免核心在澆口區域外露。

5. 保壓

多半由表皮單元進行保壓,補償收縮並穩定最終的表皮厚度。

6. 冷卻與脫模

完成冷卻後脫模,進入下一循環。

共射射出成型對射出壓力與熔膠溫度極為敏感,因它們決定流動速度、黏度及界面穩定性:

- 較高射出壓力與射出速度會增加核心材料的穿透距離,但也容易因表皮變薄而導致核心突破表面。

- 熔膠溫度差異:不同材料的黏度比受溫度影響顯著;核心若過熱、黏度過低,更易穿透表皮。

- 塑化背壓:影響熔膠均質度與溫度分布,間接影響表皮與核心流動互動。

- 保壓不足:可能導致核心區域產生縮孔、氣穴;保壓過強則可能造成界面變形或殘留應力。

- 保壓時間:必須持續至澆口凍結為止;對共射射出來說通常與表皮在澆口區的固化時間相關。

- 冷卻效率:決定週期時間與變形程度;冷卻不均會使表皮—核心結構厚度不均或產生翹曲。

成功的共射射出成型必須依靠材料在加工窗口、黏附性與可回收性上的兼容性,材料流變特性對表皮/核心形態、阻隔層穩定性具有高度影響。

常見搭配如下:

- 包裝應用:PP 或 PET 表皮 + EVOH 或 PA 作為阻隔層,以降低氧氣或 CO₂ 穿透率。

- 回收應用:表皮使用原生 PP,核心為 PCR PP 或混合回收料,使外觀乾淨、內部可利用低成本材料。

- 結構件:韌性外皮 + 玻纖填充或發泡核心,用於提高剛性並降低重量。

層間黏附可由化學相容性(如 PP/PP)自然形成;異材則需使用連結層或相容劑。

對阻隔包裝而言,阻隔層必須連續且位於適當位置:

- 過於靠近內側可能在修切或磨耗時被移除。

- 過於靠近外側可能影響外觀、印刷或法規需求。

目前產業趨勢朝向可回收共射射出結構,例如 PP/EVOH/PP,且 EVOH 比例極低,能維持 PP 回收系統的兼容性。

由於需管理多個熔膠前緣,共射射出成型會出現單材射出沒有的失敗模式。

核心突破是指核心材料超越表皮前緣並接觸到零件表面,症狀如顏色紋路、局部核心顯色或回收料外露。

主要原因:

- 核心射出壓力或速度過高

- 表皮量不足或切換過早

- 黏度差距過大(核心黏度太低)

改善方法:

- 增加表皮射膠量或延後核心啟動

- 降低核心射出壓力或使用漸進式壓力曲線

- 調整熔膠溫度以縮小黏度差距

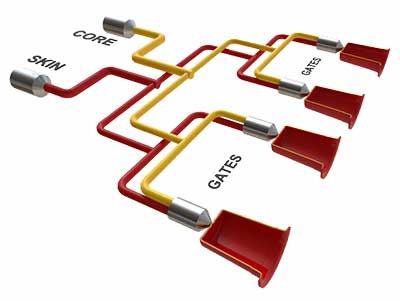

多穴模具中,核心穿透常不均,有些穴位穿透深、有些幾乎無核心。

改善方式:

- 重新平衡流道系統與閥針開閉時序

- 調整整體射出壓力與核心流率

- 使用模流分析優化表皮/核心比例與流動條件

層間黏附不良會導致使用時分層,特別是受彎曲或衝擊時,可能因素如下:

- 層間溫度過低

- 材料相容性差或界面污染

- 過度剪切造成材料劣化

熔接線也可能因局部表皮厚度變化變得更明顯。

表皮與核心收縮率、彈性模數不同,若分佈不均會產生翹曲:

- 零件會朝厚層或剛性較高的一側變形

- 機械性能(拉伸、衝擊值)因層分佈不穩定而波動

共射射出成型已從利基技術成為多產業主流方案之一。除了材料節省,它在性能與永續方面具有重要優勢。

最成熟的應用領域之一:

- PP 或 PET 表皮 + EVOH 或 PA 阻隔核心,可提升食品與飲料的保存期限

- 共射射出能整合阻隔功能,無需額外塗佈、貼合或組裝

對結構件而言,共射射出可製造:

- 具強韌外皮

- 發泡或填充核心以降低重量並提高剛性

常見於汽車內飾板、家電機殼、工業面板等。核心加入微物理發泡更能實現顯著輕量化。

共射射出是推動循環經濟的強大工具:

- 可在核心加入高比例再生料並由原生料表皮覆蓋

- 採用單一材料概念(如 PP/PP),維持回收流程的相容性

共射射出成型是在一次循環中形成表皮—核心多材料結構。常用於阻隔層(如 EVOH)、高再生料含量、輕量化設計、或需同時兼具高外觀品質與機械性能的產品。

常見缺陷包括核心突破、穴位間層分佈不均、層間分離與收縮不均造成的翹曲,改善方式包括:

- 增加表皮量或延後核心啟動

- 調整射出壓力與閥針順序以平衡各穴核心穿透

- 提高層間溫度或採用相容材料

- 優化冷卻與保壓避免殘留應力與變形

選材需考量加工相容性、黏附性、法規與回收性,表皮通常為具有良好外觀、耐候性或食品級認證的原生料;核心可為阻隔材料、再生料、發泡材料或玻纖填充料,需確認熔膠溫度範圍、黏度比與層間黏附性。

共射射出成型能在單一零件中整合阻隔性能、高再生料使用率、輕量化與高外觀品質,身為台灣射出機製造商的華嶸,我們協助客戶在實際生產條件下達成最佳化的製程與設備配置。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/