薄壁射出成型:高效、輕量化製程的關鍵技術

2025-11-13 13:04:27

隨著醫療、汽車、電子及包裝產業對輕量化、高精度及高性能塑膠零件需求持續增長,薄壁射出成型成為現代製造的重要技術,它不僅能減輕零件重量、降低材料成本,還能縮短生產週期並提升環境效益。

薄壁射出成型是一種專門技術,用於製作壁厚低於傳統零件的塑膠產品,通常壁厚小於 1mm 的零件可視為薄壁;對於大尺寸零件,壁厚可介於 2–4mm。相較於傳統射出成型,薄壁射出能製作更輕、更薄、結構完整的零件,同時提升生產效率。

| 優勢 | 說明 |

| 減重與降成本 | 薄壁設計用料少,降低原料及運輸成本,適合電子、汽車、包裝產業 |

| 生產效率高 | 薄壁冷卻快,週期可縮短30–50%,提升產能 |

| 設計自由度高 | 可製作微細與複雜結構零件,兼顧功能與美觀 |

| 環境友好 | 用料減少與短週期生產降低能耗,減少碳排放 |

成功的薄壁件設計需兼顧結構完整性、充模順暢與脫模便利,設計不當容易造成短射、翹曲、收縮痕或飛邊。

壁厚不均是薄壁件最常見問題,設計時應保持一致並避免突變區域。

- 最小建議厚度:0.9mm

- 必要時使用肋條或加強筋支撐

- 減少材料滯留與充模不完整風險

肋條可增強零件剛性,但需控制厚度及間距避免缺陷:

- 肋條厚度 ≤ 壁厚60%(若壁厚 <1mm,可等於壁厚)

- 肋條間距 ≥ 3倍壁厚

- 肋底圓角 < 0.5 倍壁厚,拔模角 ≥ 1°

- 需要進一步支撐可增加交叉肋

尖角容易造成充模滯留或翹曲,應採用圓角設計:

- 內外角圓滑,提高材料流動性

- 提高拔模角,利於脫模

薄壁件需要高射出速度與壓力,澆口設計需避免阻塞與剪切:

- 澆口尺寸應大於零件壁厚

- 可選用熱流道或邊緣澆口以改善充模效果

- 若澆口連接點尖銳,可設置澆口井以降低應力集中

薄壁件對材料流動性的要求高,選擇適合材料是關鍵。

| 材料 | 流動性 | 適用範圍 | 注意事項 |

| HDPE | 高 | 食品容器、薄壁結構 | 避免高剪切率分解 |

| LDPE | 高 | 包裝膜、容器 | 熔點低,需控溫 |

| PP | 中 | 包裝、汽車零件 | 高流動性需控制收縮 |

| PA | 中低 | 精密零件 | 吸濕易變形,需乾燥 |

| PC | 低 | 光學零件 | 薄壁充模困難 |

| LSR | 高 | 醫療器械 | 易飛邊,需精密模具 |

1. 材料加熱與軟化:塑膠或 LSR 加熱至可注射狀態

2. 高速射出:確保充模完整,避免提前凝固

3. 冷卻與固化:薄壁冷卻快,但需模溫均勻

4. 脫模與修邊:藉由拔模角、脫模針及澆口設計確保零件完整釋出

- 旋轉成型:厚度 0.05–0.25mm,小型零件塗層均勻

- 真空成型:厚度 0.05–0.25mm,模具成本低,精度較低

- 熱壓成型:加熱材料後施壓成型,適合特定形狀與厚度

- 定期模具保養:清理型腔與排氣口

- 設備監控:射出壓力、溫度與速度穩定

- 操作訓練:熟悉薄壁零件特性與機台操作

- 精密檢測:定期校驗模具精度與冷卻系統

| 缺陷 | 成因 | 對策 |

| 短射 | 充模不完全 | 增加注射壓力、調整澆口尺寸或位置 |

| 翹曲 | 冷卻不均 | 調整冷卻通道、模溫均勻 |

| 收縮痕 | 壁厚不均 | 保持壁厚一致、添加肋條支撐 |

| 飛邊 | 模具對位或鎖模力不足 | 檢查模具對位及鎖模力 |

| 弱接縫 | 熔膠流動不均 | 改良肋條設計、降低注射速度 |

| 尺寸偏差 | 公差設計不足 | 原型驗證與尺寸測試 |

薄壁射出技術已廣泛應用於各行業,能兼顧精度、輕量化與成本控制:

- 醫療器械:注射器、導管、手術器械,厚度可低至 0.1–0.3 mm

- 消費電子:手機、筆電、相機外殼,兼顧輕量化與精密外觀

- 汽車零件:引擎蓋、內裝件,降低車輛重量與油耗

- 食品包裝:輕量容器、瓶蓋、醫療包裝,節省材料並提升物流效率

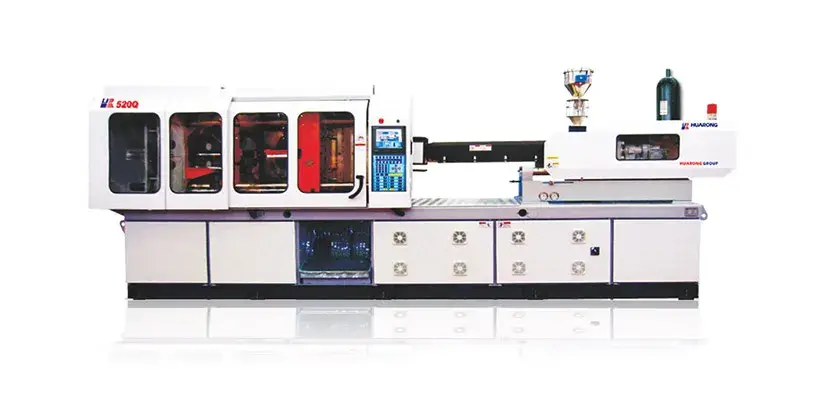

華嶸專為薄壁射出需求開發之高速薄件專用系列,具備強勁射出性能與結構穩定性,能完美對應醫療、包裝與電子產業的高速量產需求。

- 高速精準射出、塑化能力強:

採用高反應伺服控制系統,確保熔膠輸送穩定且射壓精準。 - 大柱加大、模板加厚設計:

搭配應力分析與三維結構強化設計,整體機械結構提升20%耐用度,長期生產更穩定。 - 高速射出機構:

採用專利級高速射出單元,兼具剛性與耐用性,能在極短充填時間內完成成型。 - ACC 蓄壓系統搭配伺服閥控制:

藉由伺服閥精準配合蓄壓器釋放高壓油流,反應時間極快,顯著提升射出速度與穩定性。

薄壁射出成型技術是現代製造的重要競爭力,能在保證結構完整性與高精度的前提下,顯著降低零件重量、材料成本與生產週期。雖然技術門檻較高,但透過精密設計、專業製程管理及嚴謹操作,薄壁射出成型能在醫療、電子、汽車及包裝等產業創造顯著效益。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/

撰稿者 Han