背壓設定與影響:射出成型中的關鍵角色

2025-10-30 08:59:51

背壓會影響熔膠的密度、均勻性、氣體排出與填充穩定度,進而左右產品的尺寸精度、表面品質與機械性能,許多工程師在設定射出條件時,往往僅關注射出壓力與速度,卻忽略背壓的重要性。實際上,正確的背壓設定能顯著提升製程穩定性、降低不良率並優化產品結構強度與外觀品質。

背壓是螺桿在塑化階段回縮時,系統對其施加的反向壓力。這股壓力可使熔融塑膠在料筒內被進一步壓縮與混煉,促進熔膠密度、溫度及黏度的均勻化,同時排出氣體與水分,確保每次射出的熔膠狀態穩定。

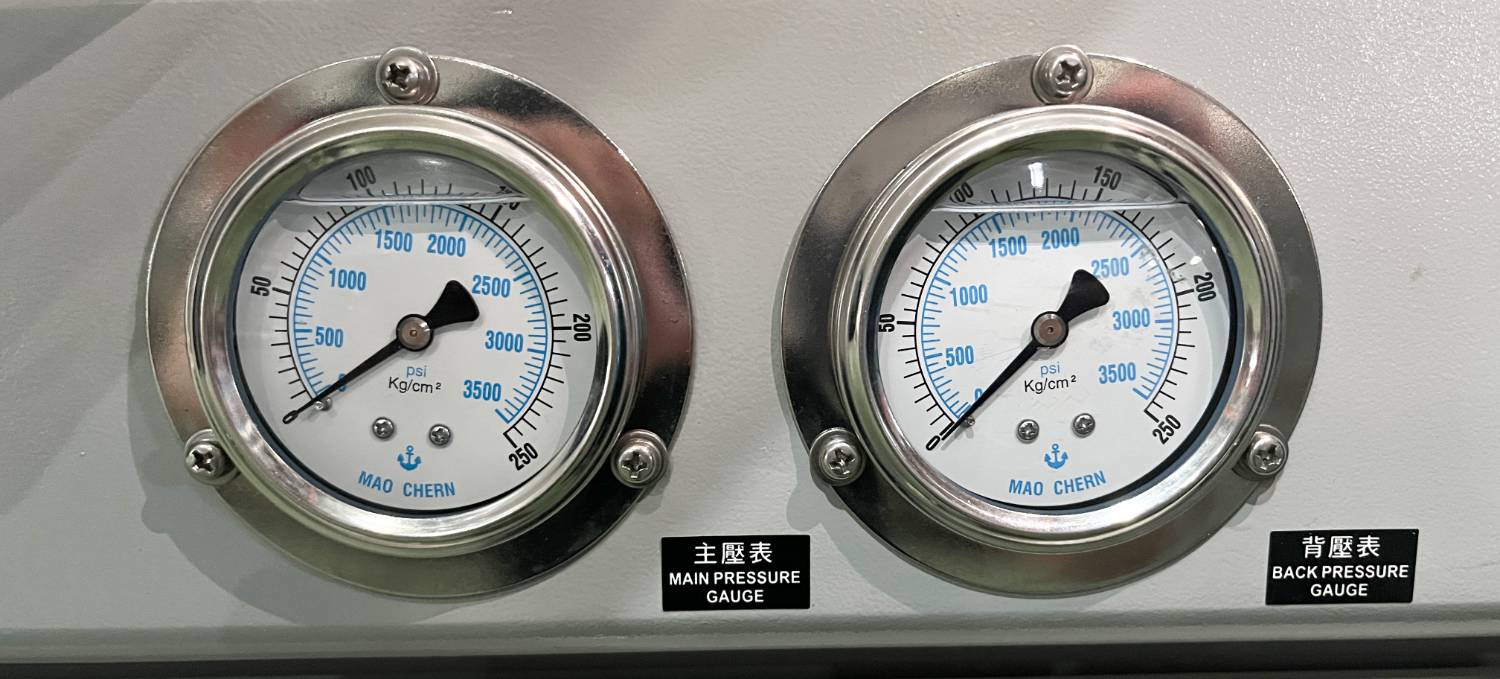

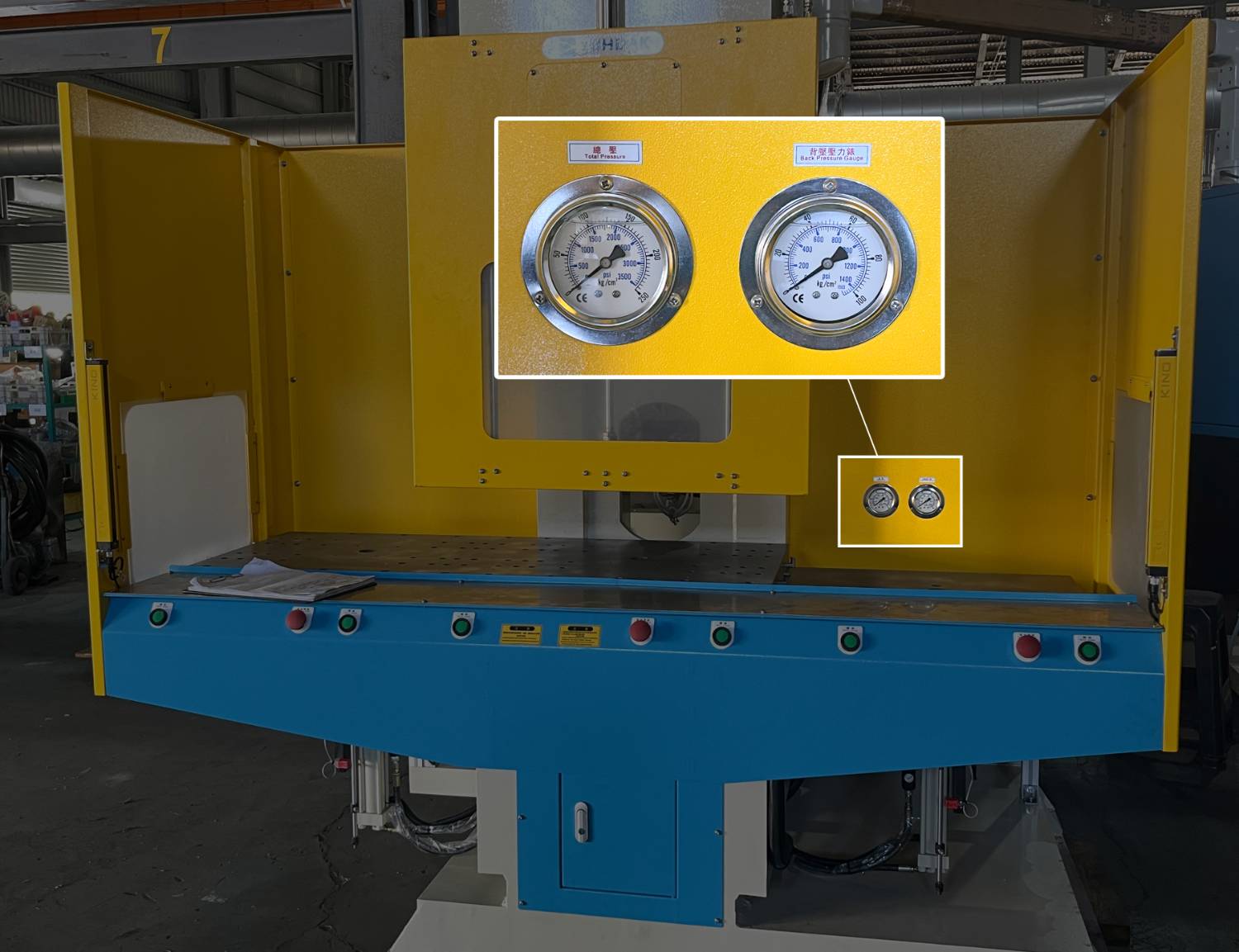

| 機台類型 | 背壓產生方式 | 控制特性 | 適用特點 |

| 液壓式射出機 | 限制液壓油流量產生反壓 | 穩定度高、反應偏慢 | 傳統射出製程 |

| 伺服電動射出機 | 伺服馬達控制螺桿阻力 | 反應快速、精度高 | 精密成型製品 |

| 混合式射出機 | 液壓與伺服複合控制 | 兼具穩定與精密特性 | 高效率量產應用 |

相關內容:伺服節能動力系統

背壓在射出成型中扮演著多重角色,其核心功能可歸納如下:

適當的背壓可增加熔膠在螺桿間的剪切混合,使溫度與黏度分布更均勻,有助於顏料、添加劑及填料的均勻分散,從而改善產品外觀與色彩一致性。

背壓能壓縮熔膠分子,使密度提高並保持穩定,密度均一的熔膠在射出階段能提供穩定的填充量,減少產品重量及尺寸的波動。

背壓使熔膠內部氣體與水分在回縮過程中被擠出,降低氣泡、銀絲、縮痕與短射等缺陷的發生率,確保模腔填充的完整性。

在適度壓縮下,熔膠會微幅升溫並降低黏度,有助於長流道、厚壁或多腔模具的充填,確保各腔體的壓力平衡與一致性。

背壓促使熔膠分子排列更緊密,減少內部空隙,使成品結構密度更高、機械性能更佳,並改善表面平整度與光澤。

背壓的微小變化,是造成產品品質巨大差異的關鍵。當背壓設定合理時,熔膠在料筒內的壓縮與混煉達到最佳平衡,產品表面光滑、顏色均勻,穩定的熔膠密度使成品在每次射出間保持一致的重量與體積,進而呈現更佳的表面與結構表現。

- 表面品質:均質熔膠減少流痕、氣泡與顏色不均,使產品表面光滑細緻。

- 尺寸精度:穩定的射出密度與填充壓力降低縮痕與翹曲,提升尺寸一致性。

- 機械性能:熔膠密度均一、氣泡少,產品抗拉強度、衝擊韌性與耐磨性均獲改善。

- 填料與玻纖分散:背壓促進填料均勻分布,避免纖維斷裂或聚集,保護產品強度與外觀。

| 材料類型 | 建議背壓範圍 | 備註 |

| 一般塑料(ABS、PP、PE) | 500–1000 psi(約 3–7 MPa) | 適合多數射出條件 |

| 玻纖或高填料塑膠 | 700–1200 psi | 需更高混煉能量 |

| 熱敏性材料(PVC、POM) | 300–600 psi | 避免過度剪切與降解 |

1. 以低值為起點 → 建立基準流程。

2. 調整螺桿轉速 → 找出最穩定的回縮速度與混煉效果。

3. 分階段增加背壓(每次增加約50 psi)→ 以產品外觀與重量作為觀察指標。

4. 確認最佳點 → 保持最低但能確保品質的背壓。

5. 以數據監控驗證 → 監測螺桿回縮時間、熔膠重量與CPO指標,持續驗證穩定性。

設定時須特別留意材料的黏度與熱敏感性、模具流道長度與排氣設計,以及乾燥與溫控條件的穩定性,不同的樹脂與結構設計都可能需要微幅調整,以確保熔膠狀態與產品性能達到最佳化。

| 問題 | 可能原因 | 改善對策 |

| 背壓過高 | 熔膠過熱、色差、螺桿扭力過大 | 降低背壓、調整料筒溫度、清潔螺桿 |

| 背壓過低 | 熔膠混煉不均、產生氣泡或短射 | 提高背壓、調整螺桿轉速、改善材料乾燥 |

| 射出量不穩 | 材料吸濕、排氣不良 | 控制乾燥、提升背壓、檢查模具排氣 |

| 多腔填充不均 | 流道壓力不平衡 | 調整背壓、重新檢視流道設計 |

背壓在射出成型中雖屬微調參數,但掌握背壓的控制是提升射出成型穩定性與生產品質的關鍵,正確調整背壓能夠確保加工流程順暢、降低生產風險,並在維持產品尺寸、表面及結構性能的一致性方面發揮重要作用。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/