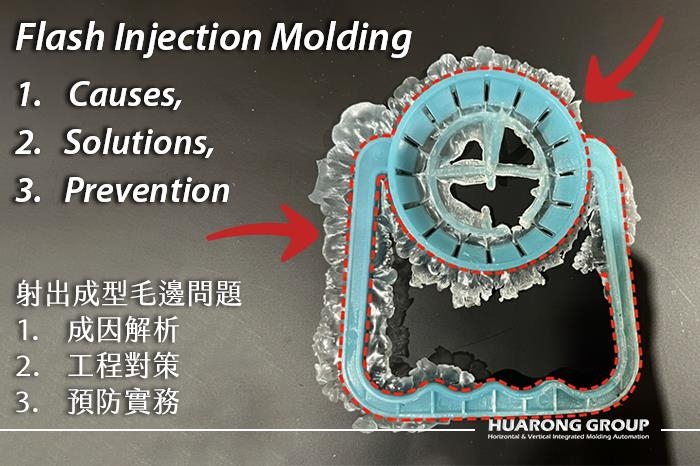

射出成型毛邊:成因、解決方案與預防策略

2025-10-08 08:57:51

射出成型毛邊(Flash)是指熔融塑料在高壓下注入模具時,從模穴縫隙中滲出的一種成型缺陷,此問題會影響產品品質、外觀與生產效率,也常反映出製程參數、模具結構或材料特性的失衡。本文將協助製造商、工程師與決策者深入了解毛邊的成因與對應對策,從模具設計、材料管理到製程優化全方位探討。

「毛邊」是指射出過程中,多餘的塑料滲出模穴形成的薄片狀突起,常見位置包含模具分模線、頂出銷間隙、滑塊與斜頂區域、澆口與主流道週邊。若未及時去除,毛邊可能影響產品密合度、外觀美觀性,甚至造成裝配干涉或結構性弱點,增加修邊時間與成本。

毛邊會提高報廢率與後製成本、拉長成型週期(需額外修邊)、降低尺寸精度與密封性,在外觀要求高的產業(如汽車、醫療、電子)中導致產品不合格。因此,在高精度與高穩定性製程中,毛邊被視為不被允許的缺陷。

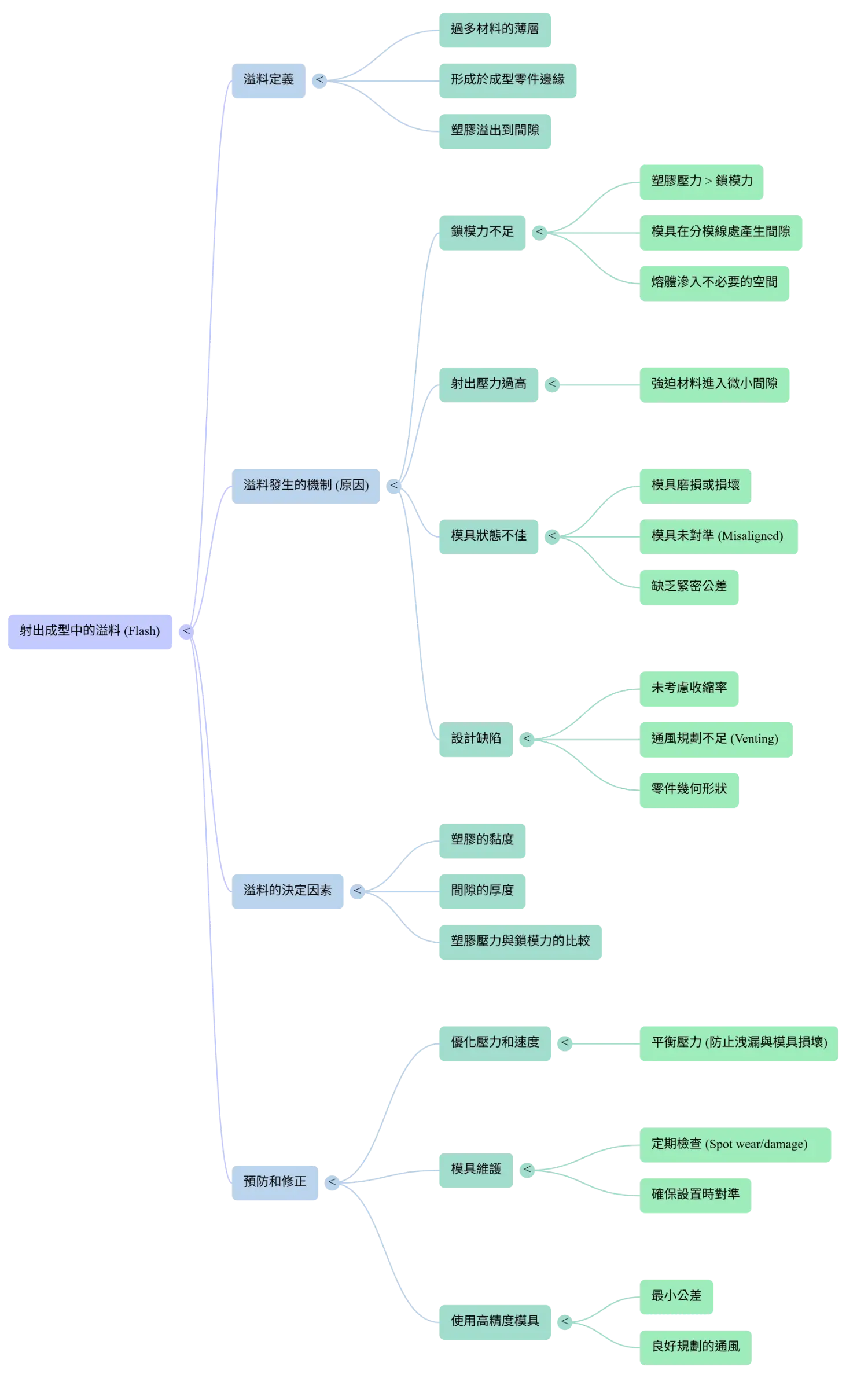

為了幫助您快速理解射出成型毛邊,我們製作了一個基於心智圖的短片,影片以清晰的視覺流程解釋射出成型毛邊的成因、風險因素和解決方案。

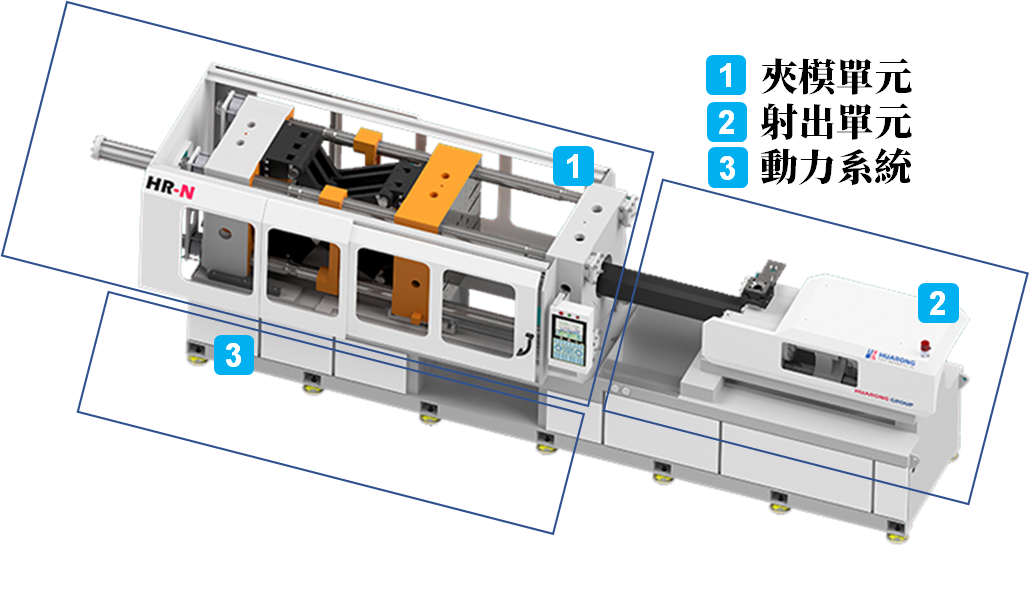

鎖模單元提供的「鎖模力」用以維持模具閉合,而射出單元施加「射出壓力」將熔膠充填入模穴。當內部熔膠壓力瞬間超過鎖模力時,模具會微幅張開,使熔膠滲入縫隙形成毛邊。

即使模具產生微小縫隙,是否產生毛邊仍取決於:

- 材料黏度:低黏度樹脂(如PA、POM、TPU)流動性高,更容易滲入微縫;高黏度材料(如PC、PVC)則不易產生毛邊。

- 間隙厚度:只要幾微米的縫隙,就足以讓低黏度熔膠滲出形成毛邊。

在實際生產中,像 PA、POM 和 TPU 這類樹脂因具高流動性且對模具瑕疵相當敏感,在成型時必須特別注意,其中尼龍(PA) 對水分吸收性強,含水量過高會導致黏度下降,進而增加毛邊(Flash)發生的風險。相較之下,像 PC 和 PVC 這類高黏度塑料則較不容易產生毛邊,除非模具間隙過大或成型條件設定不當。

了解毛邊產生的原因是採取有效對策的基礎。

- 塑料壓力超過鎖模力時,會使模具產生微小開口。

- 在保壓階段過度充填會使型腔壓力持續過高,造成不必要的壓力負荷。

- 若鎖模力不足,模具無法緊密閉合,容易形成間隙。

- 射出壓力或射出速度過高時,熔融樹脂也可能被強行擠入模具間隙中。

- 模具未施加足夠的鎖模壓力,特別是在長期使用後更容易發生。

- 分模面磨損或損傷會降低密合精度。

- 導柱或導套磨耗導致模具對位不良。

- 分模線、頂針間隙或滑塊/斜頂封閉區域若產生細小間隙,也會引發問題。

- 分模線或封閉區域的公差不夠精密,導致密合度不足。

- 模具設計未考量材料收縮,容易產生應力集中問題。

- 排氣設計不良 — 排氣槽過淺會困住空氣,過深則可能導致塑料滲漏。

- 若產品幾何設計存在薄壁、尖角或靠近分模線的薄弱封閉區域,容易造成缺陷。

- 低黏度塑料更容易流入微小間隙。

- 水分污染會降低黏度,並使流動行為不穩定。

- 添加劑或潤滑劑比例不當會降低流動阻力,增加產生毛邊的風險。

防止毛邊需要整合性方法 — 同時針對成型參數、模具設計、材料處理及維護進行全面調整與管理。

- 提高鎖模力,使其超過射出腔壓,但需避免過高導致模具損傷

- 降低射出速度於充填末段,防止壓力激增

- 優化保壓壓力與時間,避免過度充填

- 控制料溫與模溫於建議範圍內,穩定黏度

- 適當調整射膠量與墊料

- 重新研磨分模面以恢復密封性

- 增加封膠區寬度或採階梯式封膠設計

- 增加背板厚度或支撐柱以防止模具撓曲

- 更換磨損的頂針、導柱、襯套

- 依樹脂特性修正排氣槽深度

- 吸濕性材料使用前應以除濕乾燥機充分乾燥

- 選用適合流動性的樹脂等級

- 檢驗添加劑配比,避免流變性不穩

- 導流道系統需平衡設計

- 避免尖角與薄壁區域

- 強化分模線附近壁厚

- 改善澆口位置,確保均勻充填

- 使用模流分析預測潛在毛邊區域

- 使用硬化導柱與襯套保持精準對位

- 增加封膠面寬度並採階梯式分模設計

- 加強支撐板與支柱以減少模具變形

- 排氣槽深度與寬度依材料特性調整

- 鎖模力設定應高於預估腔壓

- 射出速度採「快速填充 + 末段減速」曲線

- 保壓壓力維持足夠補膠但避免過度

- 降低熔膠與模具溫度至建議範圍內

- 減少射膠量及墊料行程以防溢膠

- 確保材料乾燥與清潔

- 選擇黏度較高的樹脂以降低滲出風險

- 驗證添加劑與母粒相容性

- 定期拋光分模面、清理排氣槽

- 檢查頂針、滑塊與襯套磨損狀況

- 定期進行鎖模力校正

毛邊不僅是製品缺陷,更是製程失衡的指標,它反映出射出壓力、鎖模力、材料黏度與模具精度之間的不協調,唯有從製程參數控制、模具設計優化、材料管理與預防性維護著手,才能確保穩定且無毛邊的射出生產。

若模具分模面磨損、導向偏心或射出壓力過高,仍可能產生毛邊。應同時檢查模具狀況與製程設定。

觀察毛邊位置,若出現在分模線、頂針孔或排氣槽區域,可推測對應的結構或壓力問題。

能。吸濕性材料(如PA)乾燥後黏度穩定,能減少滲膠情況。

每次生產後應檢查分模面與頂針,並依生產量定期進行完整保養與鎖模校正。

華嶸擁有超過40年射出機製造經驗,致力於提供高精度、耐用且智慧化控制的射出機。

我們協助全球客戶達成穩定、無缺陷且高效率的成型生產。

立即瀏覽產品系列或與我們聯繫,獲得專業成型優化建議。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/