射出成型周邊設備進階指南:回收、發泡與特殊工藝系統全解析

2025-09-17 13:04:58

本文為《射出成型周邊設備|新手入門完全指南》的進階篇章,將帶你深入探討高階回收、微發泡、快速換模與自動化等主題,協助產線全面升級!

射出成型產線中的回收再利用系統,主要目的是減少廢料、降低原料成本,將澆口、流道與不良品回收再用。只要管理得當,不但能兼顧永續發展,也能維持生產效率。

粉碎機(又稱顆粒機)負責將廢塑膠研磨成小顆粒(再生料),以便循環再用。

- 功能:將厚實的澆口、流道或不良品切碎成均勻的粒狀。

- 型式:

- 低速粉碎機:適合軟性、薄型流道

- 高速顆粒機:適合硬質、厚重或大型廢件

再生料桶是用來暫存粉碎後的再生顆粒,作為粉碎機與自動送料系統的緩衝區,保持現場整潔且有序,也有助於控制原料的重複利用。

- 功能:短暫存放再生料,確保下游混合/送料均勻、不易堵料。

- 應用:通常設於機台旁,並與主送料機或配比機連接。

自動混料機或比例混合閥可以精確混合新料、再生料與色母,確保含再生料產品的熔膠流動性與機械性能一致。

- 功能:維持正確、可重複的混合比例(如80%新料+20%再生料)

- 型式:

- 容積式(依時間控制,操作簡單)

- 重量式(依重量計量,更精準)

- 好處:避免因原料配比不均而導致品質不穩。

這些設備支援進階射出成型機,不僅可拓展產品類型,也有助於材料節省與技術升級。

氣輔射出成型是在射出成型過程中(或結束後)注入氮氣,讓產品內部產生中空結構。

- 功能:以氣體取代厚壁處的塑膠,形成內部通道,減少用料與縮短冷卻時間。

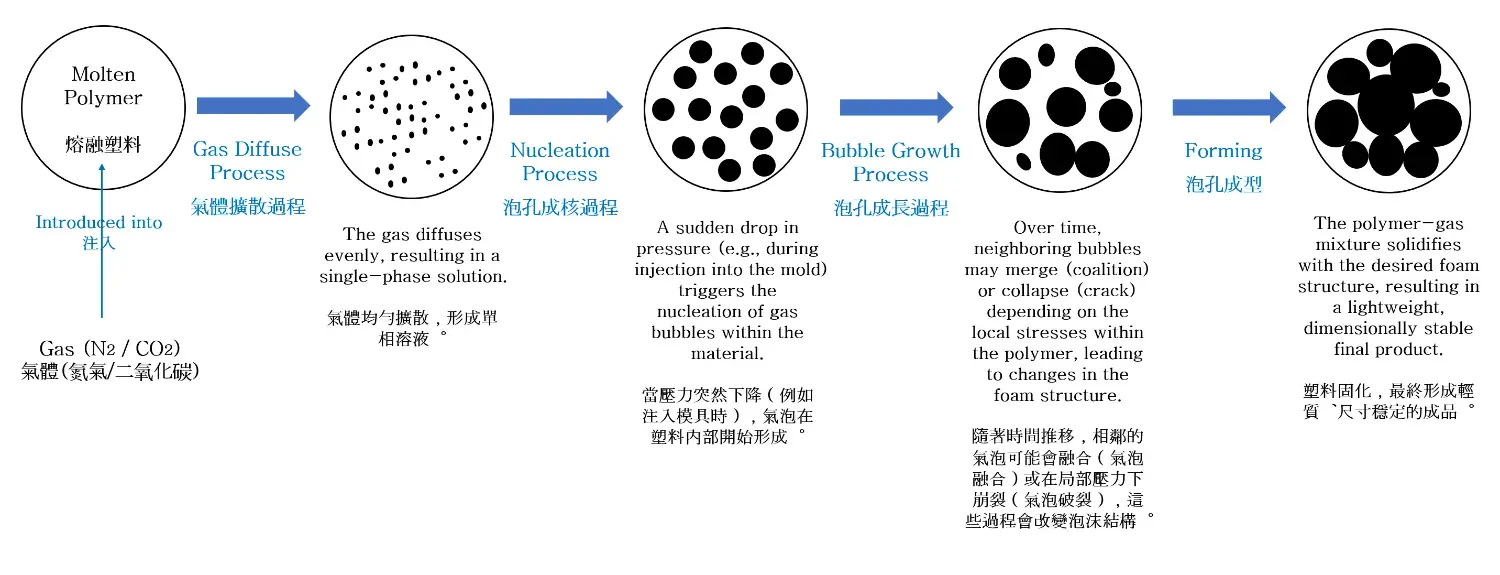

微物理發泡是在塑膠熔融階段注入超臨界氣體(如N₂或CO₂),在成型時產生均勻的細胞結構。

- 功能:於產品內部形成均勻的發泡結構,降低密度同時維持剛性。

- 技術說明:

- 需專用螺桿/塑化系統

- 適用於大型或尺寸容許度要求高的產品

- 優點:

- 節省20–30%原料

- 冷卻與脫模更快速

- 提升尺寸穩定性

回收再利用與特殊工藝皆有明顯效益,適合與否要看你的生產目標、產品需求與現場設備狀況。

常見情境與對應推薦如下:

| 生產情境 | 推薦設備 |

|---|---|

| 澆口或流道廢料多 | 粉碎機+自動混料 |

| 客戶需永續報告或碳足跡追蹤 | 閉環回收系統+原料流監控 |

| 厚壁產品容易凹陷或內應力大 | 氣輔射出成型 |

| 輕量化、降低材料成本目標 | 微細發泡成型 |

| 表面或外觀品質要求高 | 微細發泡成型或精密控溫 |

| 多品種小批量生產、換模頻繁 | 微細發泡結合快速換模系統(QMC) |

不建議。再生料應充分乾燥、用自動混料機按比例與新料混合,並控制配比及均勻性,否則容易導致熔膠不穩、產品品質波動。

兩者根本差異在於注氣時機、方法、結構與應用,如下表:

| 項目 | 氣輔射出成型 | 微細發泡成型(物理發泡) |

|---|---|---|

| 注氣時機 | 射出進模時或後 | 射出前(塑化過程中) |

| 氣體型態 | 壓縮氮氣 | 超臨界氣體(N₂或CO₂)溶於熔膠 |

| 原理 | 厚壁區形成中空流道 | 產品內部均勻微細發泡結構 |

| 結構 | 局部中空(如D型或管狀) | 全實心但內部發泡(微孔結構) |

| 主要效益 | 減少凹陷、縮短冷卻、強化厚件 | 輕量化、省材料、提升尺寸穩定性 |

| 設計需求 | 需模具設計專用氣道 | 需專用螺桿或塑化注氣系統 |

| 應用範圍 | 椅架、汽車把手、大型外框 | 儀表板、控制面板、電子外殼等 |

進階周邊設備與特殊工藝,已經成為現代射出成型產線必備的提升利器,是工廠邁向高效率、永續發展與智慧製造的關鍵。無論是閉環回收、氣輔射出或微細發泡技術,都能帶來設計創新、週期最佳化、廢料減少等多重效益。

華嶸集團不僅提供可靠的射出成型機,更致力於協助客戶整合自動化、提升效率、導入最新技術,打造最符合未來需求的生產生態系統。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/

撰稿者 Wei