射出成型機為何需要潤滑系統?一次看懂延長設備壽命的關鍵

2025-08-21 08:46:03

射出成型機是生產的核心設備,而潤滑系統則是確保設備高效運行與穩定品質的基礎,隨著射出製程長時間高負載的運作,摩擦、磨耗與熱量問題無可避免,潤滑系統正是解決這些問題的關鍵。從傳統人工加油,到現今的自動化、智慧化供油系統,潤滑技術的演進不僅大幅降低停機風險,更能有效延長設備壽命、提升良率與降低總體維護成本。

射出成型機在長時間運轉過程中,鎖模單元、滑動導軌、螺桿與頂出裝置等部件都會承受高速與高壓的運動,如果潤滑不足,不僅摩擦力會顯著增加,還會導致熱量累積、零件變形甚至卡死,進而造成停機,不僅影響產能,也會降低產品品質與良率。

因此,潤滑系統不只是上油,它同時肩負四大核心作用:減少摩擦、降低熱量、保持清潔與防止腐蝕,在高週期、高精度的射出成型製程中,潤滑系統是一項不可或缺的基礎保障,若供應不穩定,整個生產線將面臨品質與效能的雙重風險。

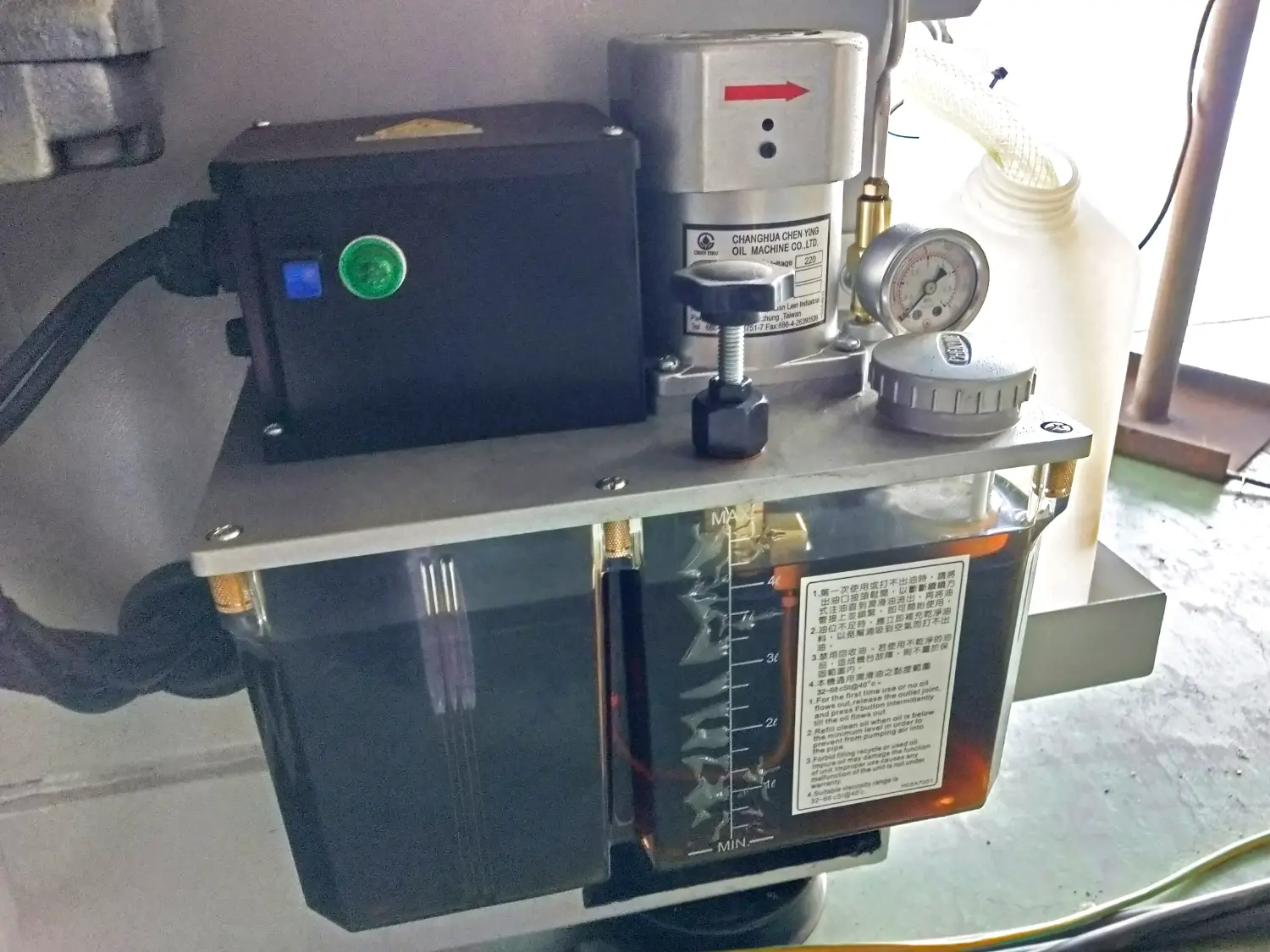

現代射出成型機多採用集中式自動潤滑系統,其結構設計能讓潤滑油在不停機的狀態下,持續而精準地分配到各個需要的位置,以下為主要組成元件:

- 潤滑泵:提供壓力,將潤滑油輸送至主管路。

- 分配器與注油器:控制油量分配,確保每個部件得到均勻且精準的供油。

- 油路與接頭:將潤滑油導引至鎖模、滑軌、螺桿等部件,需具耐壓與密封性能。

- 壓力監測與控制系統:即時監控油壓與流量,偵測堵塞或洩漏並發出警報。

- 儲油槽:提供穩定油源,部分系統包含油質檢測與過濾功能。

整體運作過程可分為四個步驟:

1. 泵浦先建立壓力,將油液推送至主管路

2. 分配器進行流量分配

3. 注油器輸送至各潤滑點

4. 感測器監控運作狀態並回饋數據,確保每一次潤滑都符合需求

不同型號與規格的射出成型機,會搭配不同的潤滑系統設計:

| 系統類型 | 特點 | 適用範圍 |

| 單管式 / 雙管式 | 依靠壓力傳遞油液,結構相對簡單,維護容易 | 中小型射出機 |

| 漸進式 | 逐級分配油量,可精準監控是否堵塞 | 高精度製程 |

| PDI定量系統 | 每個注油點獨立控制供油量,避免潤滑不足 | 精密射出設備 |

| 油氣混合系統 | 將少量油與壓縮空氣混合,具冷卻與潤滑雙重效果 | 高速射出與特殊應用 |

正確的潤滑油品能大幅降低磨耗,延長零件壽命,選用原則通常以抗磨損性、耐高溫性與油膜穩定性為主。

| 油品類型 | 推薦規格 | 適用部位 |

| 液壓油 | 68CST / 40℃黏度等級 | 液壓系統 |

| 抗磨液壓油(No.68) | 高穩定性抗磨配方 | 模板滑軌、射出台支撐 |

| 鋰基極壓潤滑脂(LIFP00/No.1/No.3) | 耐高壓與高溫 | 鎖模單元、射出單元 |

** 不同品牌或不同規格的油品不宜混用,否則容易造成油膜失效或沉澱物產生,導致潤滑效果下降。

儘管現代潤滑系統多為自動化設計,但仍有可能出現故障,以下為常見問題與對應措施:

| 問題 | 可能原因 | 解決方法 |

| 油壓不足 | 油泵磨損、釋壓閥異常或油箱缺油 | 補油、檢修或更換泵浦 |

| 油路堵塞 / 漏油 | 濾網堵塞、接頭鬆動或管線破裂 | 清理濾網、緊固或更換管線 |

| 分配器失效 | 供油不均導致部分零件過度磨耗或阻塞 | 拆解清洗或更換零件 |

| 感測器異常 | 壓力開關或信號線故障 | 檢修或更換感測器 |

| 油品劣化 | 使用不合規格的潤滑油或回收油 | 更換油品並加強油質檢測 |

隨著工業 4.0 與智慧製造的發展,潤滑系統的角色正逐步轉型為智慧化管理,現代系統不僅能透過感測器即時回報油壓與流量,更能透過數據分析,預測未來的潤滑需求。智慧化系統能根據機台的實際運行狀況,如鎖模力、射出速度與循環次數,自動調整供油量,達到最佳化潤滑效果,這項系統能降低約20–30%的油耗,同時延長零件壽命。

更進一步,部分系統甚至可以邊生產邊潤滑,無需停機即可維護,顯著提升機台稼動率。未來,潤滑系統將不只是維護工具,而是生產數據管理的一環,協助射出廠在降低成本、提升穩定性與實現智慧製造之間取得最佳平衡。

射出成型機潤滑系統是確保生產穩定性與延長設備壽命的核心環節,從傳統的人工加油,到自動化定量供油,再到如今結合智慧監測與數據分析的預測性維護,潤滑系統已成為提升產能與降低總體成本的關鍵。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/