電木射出成型—高耐熱絕緣零件的成型關鍵

2025-08-06 13:04:27

電木射出成型是專為熱固性塑膠中的酚醛樹脂所設計的高精密加工製程,酚醛樹脂不僅是全球第一種合成塑膠,更憑藉其優異的耐熱性、電氣絕緣性與尺寸穩定性,廣泛應用於電器、汽車與工業設備。即使現今新興原料層出不窮,酚醛樹脂依然在高溫與高絕緣要求的產品領域中占有重要地位。

電木是一種以酚醛樹脂為基礎的熱固性塑料,一旦加熱成型後將不可逆地固化,無法再加熱熔融,因此具有卓越的尺寸穩定性、熱穩定性與機械強度,特別適合需要電氣絕緣、耐熱或耐化學的環境。

| 材料特性 | 說明 |

| 高耐熱性 | 可承受高溫環境而不變形、不分解 |

| 優異絕緣性 | 在高壓與高頻電氣環境中仍保持穩定的絕緣性能 |

| 不易燃 | 本質具有阻燃效果,符合各類安全標準 |

| 耐化學腐蝕 | 可抗酸鹼、油類與多種化學溶劑 |

| 高機械強度 | 成型後具高度剛性與結構穩定性,能承受外力與長期負荷 |

- 高溫電氣設備外殼與絕緣零件

- 汽車引擎室內部件與高溫結構件

- 工業電氣配線連接元件、配電板絕緣座

- 廚具把手、耐熱手柄、電器開關

電木射出成型的關鍵在於固化反應的精準控制,整體製程涵蓋預熱、射出、固化、冷卻與脫模,對機台性能與模具設計的要求極高。

電木原料多為粉末狀或顆粒狀,常添加木粉、玻璃纖維、穩定劑與顏料等填料,由於原料黏度高,須先加熱至約70–90°C,使其具備足夠流動性,避免填充不足與焦化現象。

電木射出過程需快速而穩定的中速射出,並搭配高壓注射以克服原料高阻力特性。此階段需注意:

- 控制射出速度,避免過快導致焦化與結合線

- 模具設計必須具備良好排氣系統,以排除水氣與揮發性氣體,防止燒焦痕與氣孔形成

射出後模具需加熱至約160–180°C,促進熱固性反應完成,時間依材料與產品厚度不同約為 30–90 秒。

固化完成後即為熱固性結構,不再改變形態,產品冷卻至適當溫度方可脫模。由於熱固性原料脆性較高,脫模力必須精準控制,並設計頂針或斜頂結構以防止破裂或表面損傷。

| 缺陷類型 | 成因 | 對應策略 |

| 燒焦痕 |

|

|

| 結合線 |

|

|

| 氣孔 |

|

|

| 脫模困難 |

|

|

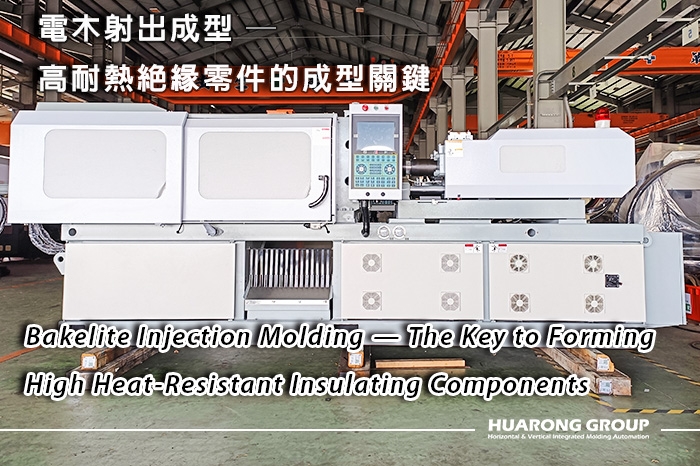

針對熱固性塑料(如酚醛樹脂)在成型過程中對高溫、穩壓、固化控制與模具濕度管理的特殊要求,華嶸精心打造 BL熱固性電木射出成型機,配備專用射出系統與精密溫控架構,協助客戶穩定生產高絕緣性、耐高溫、高強度的電木製品,廣泛應用於家電、電訊與汽車隔熱部件。

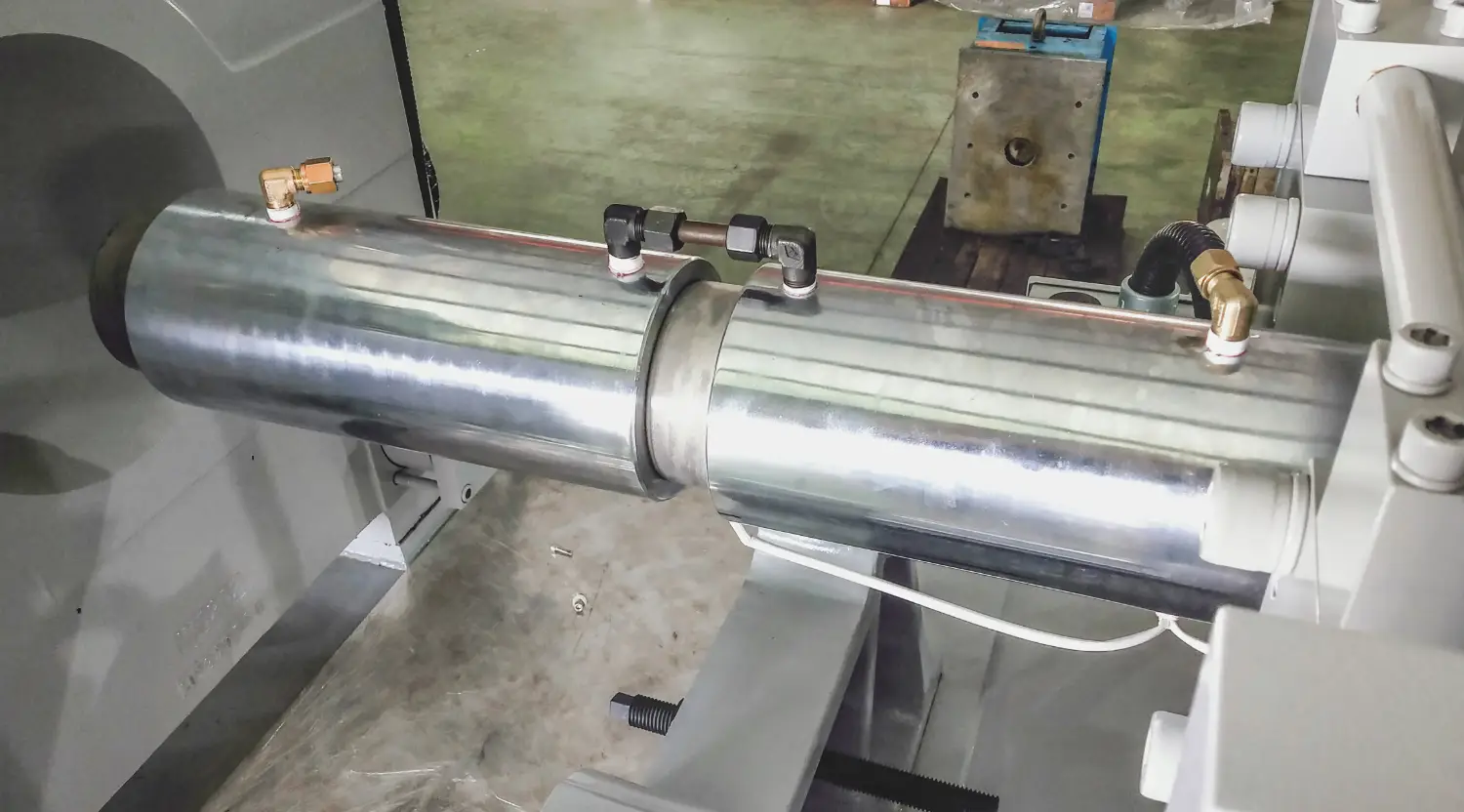

1. 專用螺桿與料管設計

採用電木專用射出系統,包含耐高溫、抗腐蝕的合金料管與低剪切比專用螺桿,能承受酚醛與三聚氰胺等熱固性材料的高填料特性,有效防止碳化、提前固化與螺桿磨損,大幅延長射出系統使用壽命,同時維持充填穩定。

2. 模具與料管分區溫控系統

搭載料管與模具獨立控溫機構,料管區域溫控偏低以防止料液提前硬化,模具區則配置高溫加熱控制(搭配模溫機),可依不同製品需求精準調整固化曲線。此設計能依材料交聯特性精準設定固化時間與溫度,確保反應達到最佳熟化程度,避免因過度固化導致焦化或咬模,進而提升成品尺寸穩定性與模具使用壽命。

3. 優化機台散熱與除濕配置

結合上滑板冷氣孔設計與除露機,能在冷卻過程中有效排除模具表面產生的露水,維持模具乾燥並穩定成型環境。同時可降低原料吸濕率,防止因濕氣導致的模具起霧與成型缺陷,全面解決電木生產中常見的含水與表面瑕疵問題。

4. 模板隔熱與快速冷卻結構

機台模板內建隔熱板,可有效阻絕高溫模具的熱傳導至模板與油壓系統,穩定機構溫度、避免溫升異常,同時搭配高效冷卻設計,縮短生產週期、提升產品尺寸一致性。

電木射出成型雖屬高難度製程,但在原料特性與應用價值的驅動下,其市場需求仍持續擴大,掌握正確的工藝條件與選用對應的專業射出成型機,是提升良率、穩定產能與企業競爭力的關鍵。

華嶸推出的BL熱固性電木射出成型機,專為熱固性製程量身打造,是電木製品生產的最佳夥伴,若您正在尋求高耐熱、高絕緣與高尺寸穩定性的產品解決方案,歡迎聯繫華嶸,獲得最符合您需求的專業技術支援與設備規劃。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/