熔接線(結合線)在射出成型中的原因與解決方案

2025-07-31 14:13:16

在射出成型過程中,熔接線(Weld Line)是非常常見且難以完全避免的現象。它發生於熔融塑料在模具內分流再會合時,兩股料流未能充分融合。對工程師來說,熔接線並非單純外觀瑕疵,而是潛在的結構薄弱點。在現場實務上,熔接線就像兩股熔膠在模穴內握手,但這個握手冰冷且無力,會留下可見的痕跡,而該區域的結合強度往往低於其他部分。本指南將系統化說明熔接線的形成原因、影響因素,以及如何透過製程與設計改善降低熔接線問題。

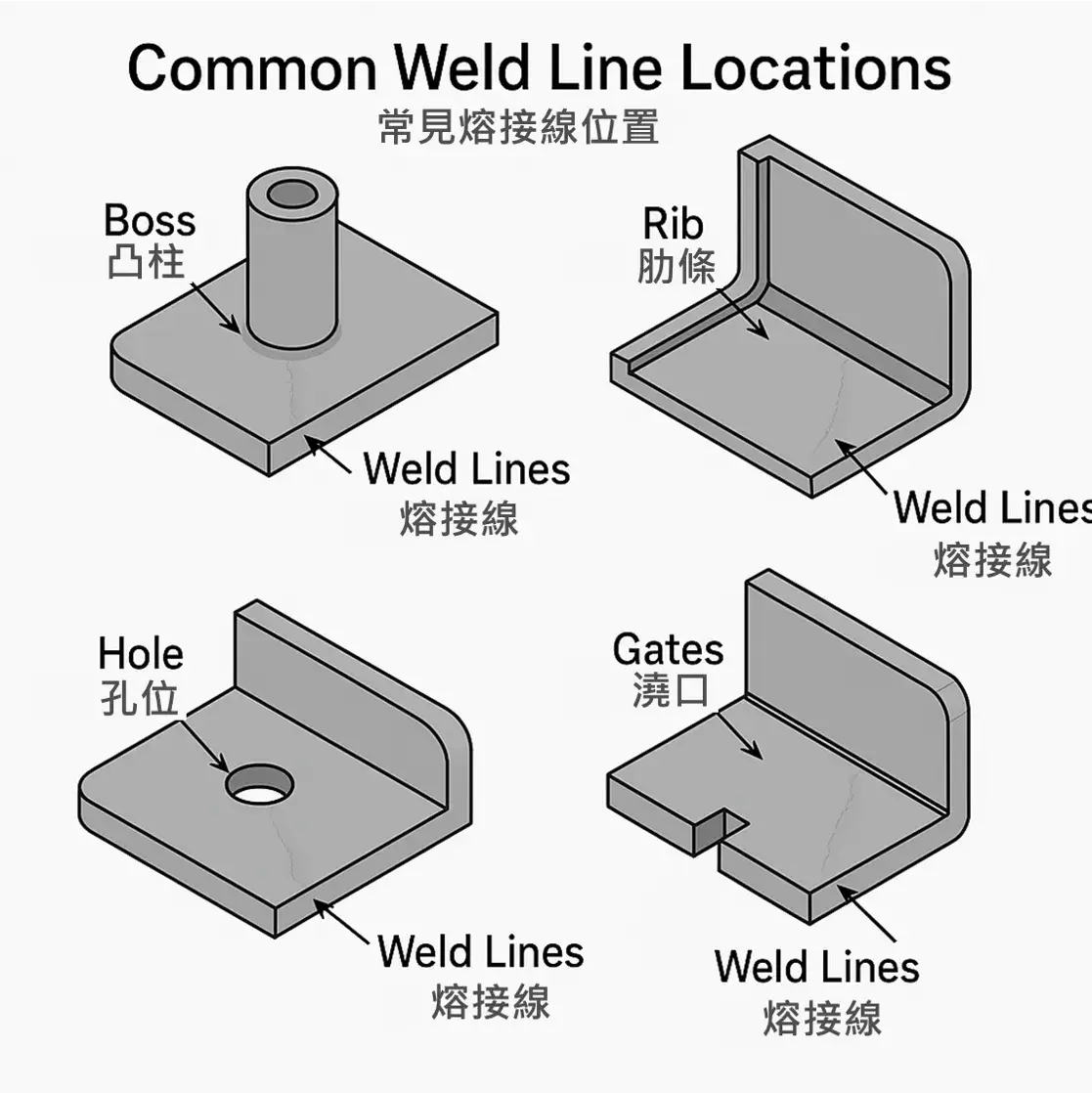

要有效解決熔接線問題,必須先了解它的形成機制。在射出成型中,熔融塑料可能因為避開模穴中的凸柱、肋條或嵌件而分流,最後再會合。如果料流在會合時溫度過低、流動性不足,就會形成結合不完全的熔接線。

- 熔融樹脂進入模穴時,會因凸柱、肋條、嵌件等結構而分流。

- 分流後的料流沿不同路徑前進並稍微冷卻,表面形成薄層固化皮。

- 當它們再次會合時,表面固化皮阻礙了分子間的充分融合。

- 結果:形成可見的熔接線,且該區域的強度下降。

冷熔接線發生於熔膠溫度不足或射出壓力不夠時,導致聚合物無法充分融合。這類熔接線外觀明顯、機械強度低,在受力時容易斷裂。

熱熔接線出現在較高射出壓力與模具溫度下,熔接線較不明顯、強度也較高。但若條件控制不當,仍可能出現輕微的結構與外觀問題。

在模流分析或現場製程中,分辨熔接線(Weld Line)與熔合線(Meld Line)非常重要:

當兩股料流正面碰撞時,容易夾入空氣且聚合物結合不足,形成結構脆弱的缺陷區。

兩股料流以較小角度平行會合時,流動方向一致,空氣較容易逸出,分子混合較佳,結合強度較高且痕跡較不明顯。

要有效減少熔接線,工程師必須考量射出製程中的多重因素:

射出壓力影響熔接線的形成:

- 壓力不足 → 熔膠猶豫流動,會合前已過度冷卻。

- 適當壓力與射出速度 → 確保熔膠會合時仍具足夠熱能完成融合。

- 熔膠溫度過低 → 粘度過高,流動性差,難以融合。

- 模具溫度過低 → 模穴表面迅速冷卻,會合前形成固化層。

- 澆口位置決定了熔膠在模穴中的流動行為。

- 不良澆口設計會使熔接線落在高外觀要求或承力區域。

- 肋條、凸柱、開孔等結構幾乎必然產生熔接線,除非澆口位置經過最佳化安排。

| 材料類型 | 熔接線可見度 | 強度影響 | 備註 |

|---|---|---|---|

| PP、PE(結晶型) | 低 | 輕微 | 低黏度與結晶結構降低外觀影響 |

| PC、ABS、PMMA(非結晶型) | 高 | 中至高 | 非結晶結構使熔接線更明顯,需要嚴控溫度與流動 |

| 玻纖強化料 | 高 | 嚴重 | 纖維在熔接線區域排列影響結合,建議澆口最佳化或採RHCM |

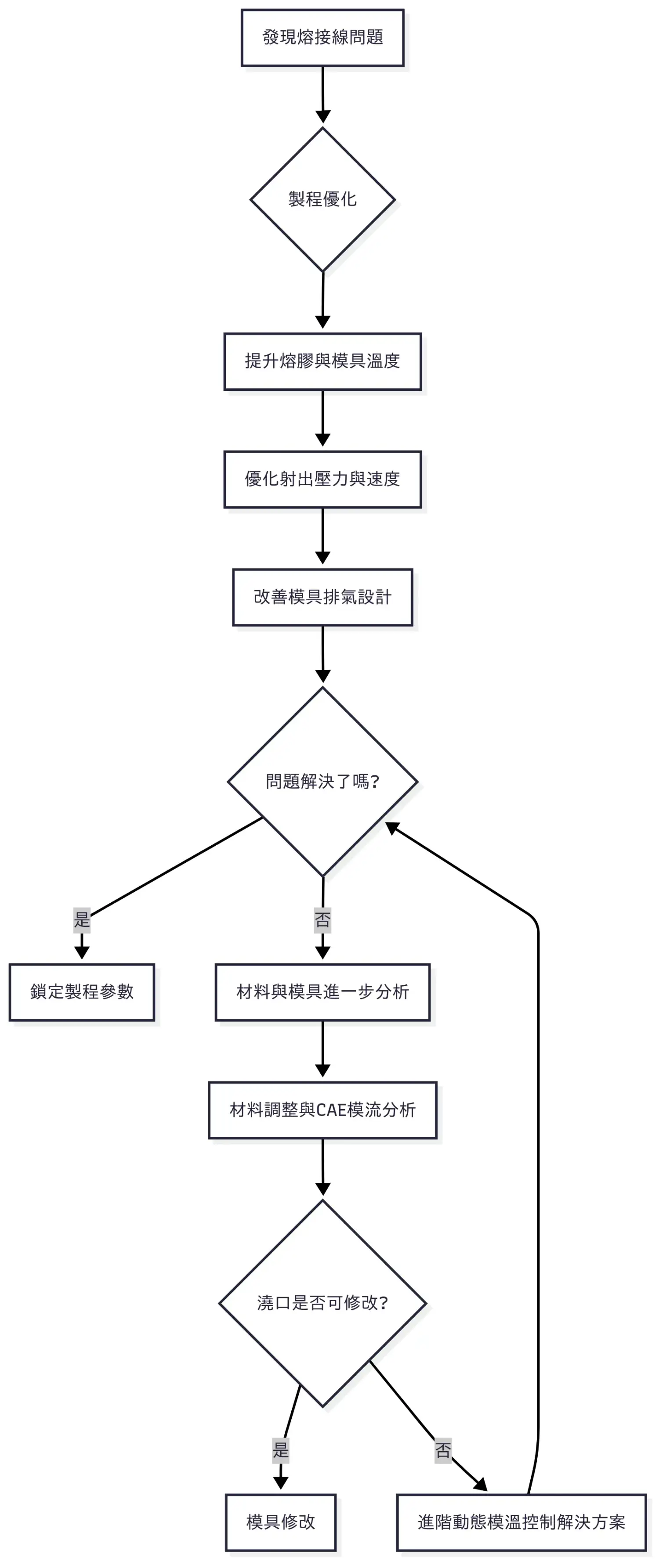

在量產現場,改善通常依「由易至難、由低成本至高成本」的順序進行:

- 射出壓力與速度(第一優先)

- 提高射出壓力,確保模穴快速充填。

- 調整射出速度,使料流在會合時仍保持適當溫度。

- 熔膠與模具溫度(第二優先)

- 在樹脂安全範圍內提升熔膠溫度,改善分子活動性。

- 提高模具溫度,延緩表層固化時間。

- 澆口位置與流道平衡(需模具修改)

- 調整澆口位置,將熔接線移至非外觀或非承力區域。

- 平衡流道設計,使料流會合時溫度與壓力同步。

- RHCM或材料變更(高成本選項)

- 採用快速加熱冷卻成型技術(RHCM)改善表面與強度。

- 在設計限制下考慮高流動或耐衝擊改質等樹脂。

- 射出壓力與速度:確保快速填充降低會合區冷卻。

- 熔膠與模具溫度:維持樹脂最佳溫度範圍確保流動性。

- 排氣設計:改善排氣避免氣體滯留削弱熔接線。

- 澆口位置最佳化:將熔接線導向隱蔽或非關鍵區域。

- 流道平衡與溢流井:確保料流同步會合。

- 材料提升:使用低黏度或耐衝擊改質樹脂提升結合品質。

- 射出瞬間提高模具表面溫度,維持會合點的高溫狀態。

- 射出後快速冷卻以確保生產效率。

- 目視檢驗:利用強光、斜角照射觀察細部。

- 機械測試:在熔接線區進行拉伸與衝擊測試。

- 非破壞檢測(NDT):對玻纖強化等結構使用超音波或CT檢測隱藏缺陷。

熔接線就像兩股熔膠在模穴握手,但雙手冰冷,握得不牢,會留下明顯的線痕與稍弱的強度。

射出壓力越高,料流速度越快、溫度越高,會合時結合較佳;壓力不足會使料流過早冷卻,熔接線更明顯且更脆弱。

熔接線是正面碰撞,容易夾入空氣、結合差;熔合線以角度會合,流向一致,空氣易逸出,結合較平滑且痕跡較淡。

適當的澆口位置可將熔接線引導至非外觀或非承力區域,搭配平衡流道與溢流井能改善料流會合品質。

如果您覺得本指南對您有幫助,您也可以參考我們其他關於射出成型品質與問題排除的文章:

- 熔接線是射出成型流動與冷卻的自然結果,無法完全避免,但可控制其位置與強度。

- 先從製程參數調整著手,再考慮模具或材料修改。

- 澆口設計、流道平衡與產品結構在設計初期規劃有助於減少關鍵位置的熔接線。

- 高階產品可透過RHCM或材料選擇來提升合格率。

華嶸集團擁有超過40年的射出成型經驗,致力於協助客戶解決生產現場的實際挑戰。我們提供各式射出成型機及整廠自動化解決方案,並有完善技術支援,確保產品品質與成本效益。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/